A fabricação de peças plásticas oferece múltiplas alternativas tecnológicas, cada uma com características específicas de custo, prazo, qualidade e flexibilidade. Gestores industriais e engenheiros de produto enfrentam diariamente a decisão entre moldagem por injeção, usinagem CNC e impressão 3D, uma escolha que impacta diretamente custos, prazos e competitividade dos projetos.

A diversidade de processos disponíveis não representa apenas opções tecnológicas diferentes, mas estratégias distintas para atender necessidades específicas de fabricação. Enquanto a moldagem por injeção domina a produção em massa, e a usinagem CNC oferece precisão dimensional excepcional, a impressão 3D emerge como alternativa estratégica para cenários específicos que demandam flexibilidade e agilidade.

A decisão entre esses processos não pode ser baseada apenas em custos unitários ou características técnicas isoladas. Uma análise abrangente deve considerar volumes de produção, complexidade geométrica, tolerâncias dimensionais, propriedades do material, prazos de entrega e custos totais do projeto. Compreender as vantagens e limitações de cada processo permite otimizar recursos e maximizar a eficiência produtiva.

Moldagem por injeção: domínio dos grandes volumes

A moldagem por injeção representa o processo mais estabelecido para fabricação de peças plásticas em escala industrial. Desenvolvida há mais de um século, essa tecnologia oferece capacidade produtiva excepcional e custos unitários reduzidos para volumes elevados, consolidando-se como padrão para produtos de consumo e componentes automotivos.

A eficiência da injeção em grandes volumes deriva de sua natureza altamente automatizada. Uma vez estabelecido o processo e ajustado o molde, a produção pode operar continuamente com intervenção mínima, alcançando ciclos de segundos para peças simples. Essa característica permite diluir custos fixos significativos em milhares ou milhões de peças, resultando em custos unitários extremamente competitivos.

A versatilidade de materiais disponíveis para injeção representa outro ponto forte do processo. Praticamente todos os termoplásticos comerciais podem ser processados por injeção, incluindo materiais técnicos com propriedades mecânicas, térmicas e químicas específicas. Aditivos como fibras de vidro, cargas minerais e modificadores de impacto ampliam ainda mais as possibilidades de aplicação.

A qualidade superficial obtida por injeção frequentemente dispensa operações de acabamento, especialmente quando moldes são fabricados com padrões texturizados ou polidos. Essa característica reduz custos de pós-processamento e permite obter peças com aparência final diretamente do processo produtivo.

Limitações da injeção para baixos volumes

Apesar das vantagens em escala, a moldagem por injeção apresenta limitações significativas para aplicações de baixo e médio volume. O investimento inicial em ferramental representa a barreira mais evidente, com moldes podendo custar de dezenas a centenas de milhares de reais, dependendo da complexidade da peça e do número de cavidades.

Os prazos para desenvolvimento e fabricação de moldes constituem outra limitação crítica. Projetos de ferramental típicos demandam entre 8 a 16 semanas, considerando design, fabricação, ajustes e aprovação de amostras. Essa timeline pode ser incompatível com necessidades de desenvolvimento acelerado ou demandas urgentes de reposição.

A rigidez do processo de injeção também limita a flexibilidade para modificações de projeto. Alterações dimensionais ou geométricas frequentemente exigem modificações custosas no molde ou, em casos extremos, fabricação de novo ferramental. Essa característica é especialmente problemática em fases de desenvolvimento, onde iterações são comuns.

Lotes mínimos economicamente viáveis representam outro fator limitante. Para justificar investimentos em ferramental, volumes típicos devem superar milhares de peças, dependendo da complexidade e custo do molde. Essa exigência torna a injeção economicamente inviável para peças de baixo giro ou aplicações específicas.

Usinagem CNC: precisão dimensional e versatilidade de materiais

A usinagem CNC oferece alternativa complementar à injeção, especialmente para peças que exigem tolerâncias dimensionais rigorosas ou materiais específicos. Processos como torneamento, fresamento e furação permitem fabricar componentes plásticos com precisão micrométrica e acabamento superficial controlado.

A versatilidade de materiais processáveis por usinagem supera tanto a injeção quanto a impressão 3D. Termoplásticos técnicos como PEEK, PTFE, POM e UHMWPE, frequentemente indisponíveis para outros processos, podem ser usinados com facilidade. Essa capacidade é crítica para aplicações que exigem propriedades específicas como resistência química, estabilidade dimensional ou biocompatibilidade.

A flexibilidade para produzir lotes unitários sem setup significativo torna a usinagem adequada para prototipagem e pequenas séries. Alterações de projeto podem ser implementadas rapidamente através de modificações no programa CNC, sem necessidade de ferramental físico. Essa característica é valiosa em fases de desenvolvimento ou para peças personalizadas.

A capacidade de integrar múltiplas operações em uma única programação permite fabricar peças complexas com geometrias internas, roscas, furos precisos e acabamentos específicos. Centros de usinagem modernos podem executar operações de fresamento, furação, mandrilamento e rosqueamento em uma única fixação, garantindo precisão dimensional e reduzindo tempos de ciclo.

Limitações da usinagem para geometrias complexas

Apesar da versatilidade, a usinagem CNC apresenta limitações geométricas significativas que podem inviabilizar certas aplicações. Geometrias internas complexas, canais curvos, estruturas lattice e cavidades inacessíveis são difíceis ou impossíveis de usinar, limitando possibilidades de design.

O desperdício de material inerente aos processos subtrativos impacta custos e sustentabilidade. Peças com geometrias complexas ou paredes finas podem resultar em aproveitamento de material inferior a 10%, especialmente quando produzidas a partir de blocos sólidos. Esse desperdício é particularmente problemático para materiais técnicos de alto custo.

Limitações de ferramentas disponíveis restringem certas geometrias e acabamentos. Raios internos são limitados pelo diâmetro da menor fresa disponível, e paredes finas podem apresentar deflexão durante usinagem, comprometendo a precisão dimensional. Geometrias com angulações específicas podem exigir múltiplas fixações, aumentando complexidade e custos.

Tempos de ciclo para peças complexas podem ser significativos, especialmente quando múltiplas operações são necessárias. Peças que exigem acabamento superficial específico podem demandar operações adicionais de polimento, lixamento ou texturização, aumentando custos e prazos de entrega.

Impressão 3D: flexibilidade geométrica e produção sob demanda

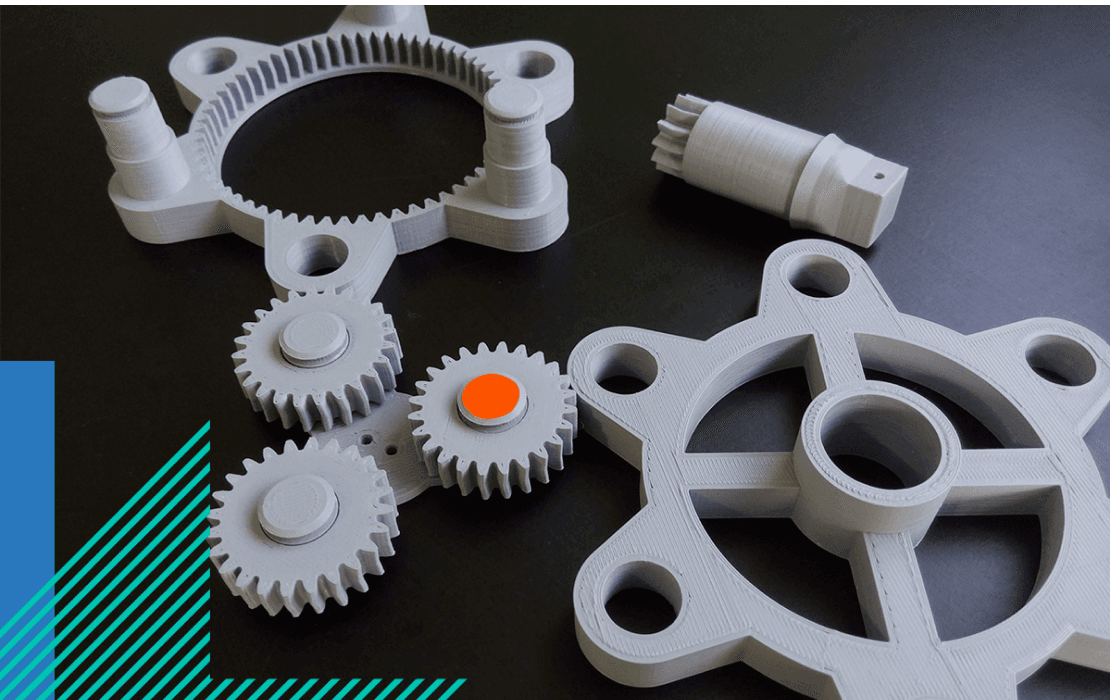

A impressão 3D representa paradigma fundamentalmente diferente na fabricação de peças plásticas, oferecendo liberdade geométrica e flexibilidade produtiva inigualáveis. Tecnologias como FDM (Modelagem por Fusão e Deposição) e SLA (Estereolitografia) permitem fabricar componentes com geometrias impossíveis para processos convencionais.

A capacidade de produzir geometrias internas complexas, estruturas de suporte integradas, canais curvos e cavidades interconectadas abre possibilidades de design anteriormente limitadas por restrições de fabricação. Peças podem ser otimizadas para função específica, incorporando características como redução de peso, integração de múltiplas funções e otimização topológica.

A eliminação de ferramental específico permite produção sob demanda sem investimentos iniciais significativos. Cada peça pode ser produzida individualmente, tornando economicamente viável fabricar componentes únicos ou lotes de baixo volume. Essa flexibilidade é especialmente valiosa para peças de reposição, componentes personalizados e aplicações específicas.

A velocidade de iteração oferecida pela impressão 3D acelera significativamente os processos de desenvolvimento. Modificações de projeto podem ser implementadas e testadas em questão de horas, permitindo otimização rápida e redução de riscos. Essa agilidade é crítica em mercados dinâmicos onde o tempo de desenvolvimento é fator competitivo.

Tecnologias FDM e SLA: características e aplicações

A tecnologia FDM utiliza filamentos termoplásticos aquecidos e depositados camada por camada para construir peças tridimensionais. Materiais como PLA, ABS, PETG, nylon e compostos técnicos oferecem propriedades mecânicas adequadas para aplicações funcionais. A simplicidade do processo e o custo reduzido dos equipamentos tornam FDM acessível para ampla gama de aplicações.

Peças produzidas por FDM apresentam características anisotrópicas devido à deposição em camadas, com resistência superior no plano de deposição. Essa característica deve ser considerada no design de componentes que serão submetidos a carregamentos específicos. Acabamento superficial típico apresenta linhas de camada visíveis, que podem ser reduzidas através de pós-processamento.

A tecnologia SLA utiliza resinas líquidas polimerizadas por luz ultravioleta para formar peças sólidas. O processo oferece resolução superior e acabamento superficial mais refinado que FDM, tornando-o adequado para peças que exigem detalhes finos ou superfícies lisas. Resinas técnicas disponíveis incluem materiais biocompatíveis, resistentes a temperatura e com propriedades mecânicas específicas.

Peças produzidas por SLA apresentam propriedades isotrópicas mais uniformes que FDM, com resistência mecânica consistente em todas as direções. O acabamento superficial superior frequentemente dispensa operações de pós-processamento, especialmente para aplicações que não exigem transparência ou polimento específico.

Análise de custos: quando a impressão 3D se torna competitiva

A competitividade econômica da impressão 3D varia significativamente conforme volume de produção, complexidade da peça e urgência do projeto. Para lotes únicos e pequenas séries, a ausência de custos de ferramental frequentemente torna a impressão 3D mais econômica que a injeção, especialmente quando considerados custos totais do projeto.

O ponto de equilíbrio entre impressão 3D e injeção varia conforme complexidade da peça e custo do molde, mas tipicamente situa-se entre 100 a 1.000 peças para componentes de média complexidade. Peças mais complexas ou com geometrias específicas podem favorecer impressão 3D até volumes superiores, especialmente quando benefícios de design compensam custos unitários mais elevados.

Comparada à usinagem, a impressão 3D frequentemente oferece vantagem econômica para geometrias complexas, especialmente quando o aproveitamento de material na usinagem é baixo. Para peças simples ou que exigem tolerâncias muito rigorosas, a usinagem pode manter vantagem competitiva mesmo em baixos volumes.

Custos indiretos como desenvolvimento de ferramental, setup de máquina, gestão de estoque e obsolescência devem ser considerados na análise econômica. A capacidade da impressão 3D de produzir peças sob demanda elimina custos de estoque e riscos de obsolescência, oferecendo vantagem econômica adicional para peças de baixo giro.

Protótipos funcionais: validação antes da produção em série

A prototipagem funcional representa uma das aplicações mais estabelecidas da impressão 3D na indústria. A capacidade de produzir protótipos com propriedades mecânicas próximas ao produto final permite validação de design, teste de montagem e verificação funcional antes de investir em ferramental para produção em série.

Protótipos impressos em 3D podem ser utilizados para testes de resistência, fadiga, temperatura e compatibilidade química, dependendo do material selecionado. Essa validação reduz riscos de falhas no produto final e minimiza a necessidade de modificações custosas em moldes ou ferramentas.

A velocidade de produção de protótipos por impressão 3D acelera ciclos de desenvolvimento e permite iteração rápida. Múltiplas versões de um componente podem ser produzidas e testadas em paralelo, otimizando o design final. Essa agilidade é especialmente valiosa em mercados competitivos onde o tempo de lançamento é crítico.

Protótipos funcionais também permitem validação de montagem e verificação de interferências antes da produção em série. Conjuntos completos podem ser montados utilizando protótipos impressos, identificando problemas de projeto que seriam custosos de resolver após início da produção.

Peças sob demanda para manutenção industrial

A aplicação da impressão 3D para fabricação de peças de reposição sob demanda apresenta vantagens estratégicas significativas para operações industriais. A capacidade de produzir componentes conforme necessidade elimina custos de estoque e reduz riscos de obsolescência, especialmente para equipamentos com ciclos de vida longos.

Peças descontinuadas ou com fornecimento irregular podem ser reproduzidas através de engenharia reversa e impressão 3D, garantindo continuidade operacional. Essa capacidade é especialmente valiosa para equipamentos mais antigos, onde peças originais podem não estar mais disponíveis no mercado.

A flexibilidade de modificar designs durante a reprodução permite otimizar peças de reposição para condições específicas de operação. Melhorias em materiais, geometria ou integração de funções podem ser implementadas, resultando em componentes superiores aos originais.

A proximidade geográfica da fabricação reduz lead times e custos logísticos para peças de reposição. Componentes podem ser produzidos localmente, eliminando a dependência de fornecedores distantes e reduzindo tempos de parada de equipamentos críticos.

Componentes personalizados e otimização funcional

A capacidade de personalização oferecida pela impressão 3D permite desenvolver componentes otimizados para aplicações específicas. Cada peça pode ser adaptada às condições particulares de operação, maximizando performance e durabilidade. Essa personalização é especialmente valiosa para aplicações onde componentes padronizados não atendem plenamente aos requisitos funcionais.

A integração de múltiplas funções em um único componente representa vantagem significativa da impressão 3D. Peças que tradicionalmente exigiriam montagem de múltiplos elementos podem ser produzidas como componente único, reduzindo complexidade de montagem e eliminando pontos de falha.

A otimização topológica permite desenvolver componentes com distribuição de material otimizada para carregamentos específicos. Estruturas lattice, paredes variáveis e geometrias orgânicas podem ser incorporadas para maximizar resistência enquanto minimizam peso e uso de material.

Componentes personalizados também permitem adaptação a restrições específicas de montagem ou operação. Geometrias podem ser modificadas para evitar interferências, facilitar acesso para manutenção ou integrar com sistemas existentes de forma otimizada.

Redução de estoques e gestão de inventário

A produção sob demanda oferecida pela impressão 3D transforma fundamentalmente a gestão de estoques para peças de baixo giro. Em vez de manter inventário físico, empresas podem manter bibliotecas digitais de arquivos CAD, produzindo componentes conforme necessidade real.

Essa abordagem elimina custos de armazenagem, seguro, manuseio e obsolescência associados a estoques tradicionais. Capital de giro anteriormente imobilizado em inventário pode ser direcionado para outras aplicações, melhorando a eficiência financeira da operação.

A flexibilidade de produzir quantidades exatas conforme demanda reduz desperdícios e otimiza o fluxo de caixa. Lotes podem ser ajustados dinamicamente conforme variações de demanda, eliminando superprodução ou falta de componentes.

A gestão digital de inventário também facilita controle de versões e rastreabilidade. Modificações em design podem ser implementadas imediatamente, garantindo que todas as peças produzidas utilizem a versão mais atualizada do projeto.

Agilidade em modificações e iterações de design

A capacidade de implementar modificações rapidamente representa vantagem competitiva significativa da impressão 3D. Alterações em dimensões, geometria ou materiais podem ser testadas em questão de horas, permitindo otimização contínua baseada em feedback operacional.

Essa agilidade é especialmente valiosa durante desenvolvimento de produtos, onde múltiplas iterações são necessárias para otimizar a performance. Cada versão pode ser produzida e testada rapidamente, acelerando o ciclo de desenvolvimento e reduzindo riscos de falhas no produto final.

A flexibilidade de modificação também permite adaptação rápida a mudanças em requisitos ou condições operacionais. Componentes podem ser ajustados para acomodar alterações em equipamentos, processos ou especificações, mantendo compatibilidade sem necessidade de redesenvolvimento extensivo.

Feedback de campo pode ser incorporado rapidamente em novos designs, permitindo melhoria contínua baseada em experiência real de operação. Essa capacidade de evolução rápida é fundamental em mercados dinâmicos onde requisitos podem mudar frequentemente.

Comparativo de lead times entre processos

Os prazos de entrega variam significativamente entre processos de fabricação, impactando diretamente na viabilidade de projetos urgentes ou desenvolvimento acelerado. A impressão 3D oferece vantagem clara em lead times para baixos volumes, especialmente quando comparada a processos que exigem ferramental específico.

Para moldagem por injeção, prazos típicos incluem 8 a 16 semanas para desenvolvimento e fabricação do molde, seguidas por 2 a 4 semanas para produção e entrega das peças. Esse timeline total de 10 a 20 semanas pode ser incompatível com necessidades urgentes ou ciclos de desenvolvimento acelerados.

A usinagem CNC oferece flexibilidade superior, com prazos típicos de 1 a 4 semanas para peças de complexidade média, dependendo da carga de trabalho do fornecedor. Peças complexas ou materiais específicos podem estender esses prazos, especialmente quando múltiplas operações são necessárias.

A impressão 3D frequentemente permite entregas em 1 a 7 dias para a maioria das aplicações, dependendo do tamanho e complexidade da peça. Essa agilidade é fundamental para aplicações de emergência, desenvolvimento de protótipos ou reposição urgente de componentes críticos.

Critérios de decisão: matriz de seleção de processos

A escolha do processo de fabricação mais adequado deve considerar múltiplos critérios além do custo unitário. Uma matriz de decisão estruturada permite avaliar objetivamente as alternativas disponíveis, considerando requisitos específicos de cada aplicação.

O volume de produção representa o critério mais fundamental na seleção de processos. Volumes inferiores a 100 peças frequentemente favorecem impressão 3D, enquanto volumes superiores a 10.000 peças tipicamente justificam investimento em moldagem por injeção. A zona intermediária requer análise específica considerando outros fatores.

A complexidade geométrica influencia significativamente a viabilidade e custo de cada processo. Geometrias simples podem ser produzidas eficientemente por qualquer processo, enquanto geometrias complexas podem inviabilizar usinagem ou tornar moldes excessivamente caros.

Tolerâncias dimensionais exigidas também direcionam a seleção de processos. Aplicações que exigem tolerâncias inferiores a ±0,1mm podem favorecer a usinagem, enquanto tolerâncias mais amplas permitem maior flexibilidade na escolha do processo.

Propriedades dos materiais e seleção de processos

As propriedades mecânicas, térmicas e químicas exigidas pela aplicação influenciam diretamente a seleção do processo de fabricação. Cada tecnologia oferece uma gama específica de materiais, limitando ou ampliando possibilidades de aplicação.

A moldagem por injeção oferece a maior variedade de materiais comerciais, incluindo termoplásticos técnicos com propriedades específicas para aplicações exigentes. Materiais como PC, POM, PA66 com fibra de vidro e TPUs especializados estão prontamente disponíveis para injeção.

A usinagem permite trabalhar com materiais técnicos de alta performance como PEEK, PTFE e UHMWPE, frequentemente indisponíveis para outros processos. Essa capacidade é crítica para aplicações que exigem resistência química superior, estabilidade dimensional ou biocompatibilidade.

A impressão 3D oferece gama crescente de materiais técnicos, incluindo nylons reforçados, materiais dissipadores de estática, resinas biocompatíveis e compostos com propriedades específicas. Embora ainda limitada comparada à injeção, a variedade disponível atende crescente número de aplicações industriais.

Qualidade superficial e pós-processamento

O acabamento superficial obtido diretamente do processo varia significativamente entre tecnologias, impactando custos totais quando pós-processamento específico é necessário. Aplicações que exigem superfícies polidas, texturizadas ou com propriedades específicas devem considerar esses requisitos na seleção do processo.

Peças moldadas por injeção frequentemente apresentam acabamento final diretamente do processo, especialmente quando moldes são fabricados com texturas ou polimentos adequados. Essa característica elimina custos de pós-processamento e reduz lead times totais.

A usinagem pode produzir acabamentos desde rugosos até espelhados, dependendo das ferramentas e parâmetros utilizados. Operações adicionais como polimento, lixamento ou texturização podem ser facilmente incorporadas ao processo produtivo.

Peças impressas em 3D tipicamente requerem pós-processamento para obter acabamentos refinados. Operações como lixamento, tratamento químico ou pintura podem ser necessárias, dependendo dos requisitos estéticos e funcionais da aplicação.

Sustentabilidade e eficiência de materiais

A eficiência no uso de materiais varia drasticamente entre processos, impactando custos e sustentabilidade dos projetos. Essa consideração é especialmente relevante para materiais técnicos de alto custo ou aplicações com requisitos ambientais específicos.

A impressão 3D oferece aproveitamento de material próximo a 100%, produzindo apenas o material necessário para formar a peça final. Estruturas de suporte podem ser necessárias para algumas geometrias, mas representam desperdício mínimo comparado a processos subtrativos.

A usinagem apresenta aproveitamento variável dependendo da geometria final e do formato inicial do material. Peças complexas produzidas a partir de blocos sólidos podem resultar em aproveitamento inferior a 20%, especialmente problemático para materiais técnicos caros.

A moldagem por injeção oferece aproveitamento elevado quando o sistema de canais é otimizado. Material dos canais e refugos pode ser reprocessado, resultando em eficiência total superior a 95% para a maioria das aplicações.

Escalabilidade e flexibilidade produtiva

A capacidade de escalar produção conforme variações de demanda representa consideração importante para produtos com volumes incertos ou sazonais. Cada processo oferece características específicas de escalabilidade que podem influenciar a viabilidade econômica a longo prazo.

A impressão 3D oferece escalabilidade linear, onde aumento de volume pode ser atendido através de máquinas adicionais ou maior utilização de capacidade existente. Essa flexibilidade é valiosa para produtos com demanda variável ou crescimento incerto.

A moldagem por injeção requer investimento inicial significativo, mas oferece capacidade produtiva elevada uma vez estabelecido o processo. Escalabilidade é limitada pela capacidade do molde e disponibilidade de máquinas injetoras adequadas.

A usinagem oferece flexibilidade moderada, com capacidade limitada pela disponibilidade de máquinas e setup time. Volumes elevados podem ser atendidos através de múltiplas máquinas operando simultaneamente, mas custos unitários permanecem relativamente constantes.

Casos práticos de aplicação por setor

A aplicação prática de cada processo varia conforme setor industrial e requisitos específicos das aplicações. Exemplos reais demonstram como diferentes indústrias utilizam cada tecnologia para otimizar custos, prazos e performance.

No setor automotivo, a moldagem por injeção domina componentes de série como painéis, conectores e peças estruturais. A impressão 3D é utilizada para protótipos, ferramentas de produção e peças de reposição para veículos clássicos. A usinagem atende componentes de alta precisão e materiais específicos.

Na indústria médica, a usinagem de PEEK é comum para implantes permanentes, enquanto impressão 3D é utilizada para dispositivos personalizados e instrumentos cirúrgicos específicos. A injeção atende dispositivos descartáveis e componentes de equipamentos em série.

O setor de bens de capital utiliza usinagem para componentes críticos que exigem precisão dimensional, impressão 3D para peças de manutenção e protótipos, e injeção para componentes padronizados produzidos em volume.

Integração de processos: abordagem híbrida

A combinação estratégica de diferentes processos de fabricação pode otimizar custos e performance para projetos específicos. Abordagens híbridas permitem aproveitar vantagens de cada tecnologia, compensando limitações individuais.

Desenvolvimento de produtos pode utilizar impressão 3D para prototipagem e validação, seguida por usinagem para lotes piloto e moldagem por injeção para produção em série. Essa progressão otimiza investimentos conforme volume e maturidade do produto.

Peças complexas podem combinar impressão 3D para geometrias principais com usinagem para superfícies críticas ou furos precisos. Essa abordagem aproveita liberdade geométrica da impressão 3D enquanto garante precisão dimensional onde necessário.

Sistemas de produção flexíveis podem alternar entre processos conforme variações de demanda, utilizando impressão 3D para picos de demanda e injeção para volumes base. Essa flexibilidade otimiza custos totais e reduz riscos de capacidade inadequada.

Maximize os benefícios da fabricação sob demanda: Além de otimizar processos produtivos, a impressão 3D oferece oportunidade estratégica para reduzir dependência de fornecedores estrangeiros. Explore como nacionalizar componentes críticos pode transformar desafios de importação em vantagens competitivas sustentáveis, garantindo maior autonomia e previsibilidade operacional em nosso próximo artigo: “Nacionalização de peças: como reduzir custos e prazos com impressão 3D no Brasil.”

Conclusão: estratégia baseada em critérios objetivos

A seleção do processo de fabricação mais adequado para peças plásticas exige análise criteriosa que transcende custos unitários imediatos. Cada tecnologia oferece vantagens específicas que podem ser decisivas conforme contexto da aplicação, volume de produção e requisitos técnicos específicos.

A moldagem por injeção mantém supremacia para volumes elevados e aplicações que exigem custos unitários mínimos. Investimentos em ferramental se justificam quando volumes superam milhares de peças e o design está consolidado. A versatilidade de materiais e qualidade superficial tornam a injeção adequada para ampla gama de aplicações industriais.

A usinagem CNC oferece precisão dimensional e versatilidade de materiais inigualáveis, mantendo relevância para componentes críticos e aplicações específicas. A capacidade de trabalhar com materiais técnicos de alta performance e produzir geometrias com tolerâncias rigorosas sustenta posição competitiva em nichos específicos.

A impressão 3D emerge como alternativa estratégica para cenários que demandam flexibilidade, agilidade e liberdade geométrica. A capacidade de produzir sob demanda, iterar rapidamente e fabricar geometrias complexas sem ferramental específico oferece vantagens competitivas crescentes, especialmente para baixos e médios volumes.

A decisão entre processos deve considerar não apenas custos diretos, mas também fatores como lead times, flexibilidade para modificações, custos de estoque e capacidade de resposta a variações de demanda. Uma análise abrangente permite identificar o processo mais eficiente para cada situação específica.

A MUV Manufatura Digital desenvolveu competência técnica em múltiplos processos de fabricação, permitindo orientar clientes na seleção da tecnologia mais adequada para cada projeto. Nossa abordagem consultiva considera requisitos específicos de cada aplicação, orientando decisões baseadas em critérios técnicos e econômicos objetivos. A combinação de conhecimento técnico profundo com visão estratégica permite identificar oportunidades de otimização e garantir resultados superiores para cada projeto.