Saiba mais sobre as possibilidades MUV - Manufatura Digital

A impressão 3D mantém repetibilidade dimensional na produção de lotes?

Quando uma peça é validada em protótipo, a expectativa natural é que o lote se comporte da mesma forma. O modelo 3D está correto, as dimensões conferem no CAD e a amostra funcionou na montagem.

Então o lote é produzido — e começam a surgir pequenas variações. Um encaixe mais apertado do que o previsto. Um furo ligeiramente desalinhado. Uma interferência que não apareceu na amostra.

A questão que emerge não é sobre falha da tecnologia. É sobre a compreensão das variáveis que atuam no processo — e de como elas se comportam quando o volume aumenta.

Variação dimensional existe em qualquer processo industrial

Usinagem CNC, injeção plástica, fundição — todos os processos de fabricação convivem com variação dimensional. O que os diferencia não é a ausência de variação, mas a capacidade de controlá-la dentro dos limites funcionais da aplicação.

A manufatura aditiva segue a mesma lógica. FDM e SLA produzem peças com precisão dimensional compatível com aplicações industriais, mas dentro de uma faixa de capacidade que precisa ser compreendida antes de qualquer decisão de produção. Ignorar isso é o caminho mais curto para retrabalho.

O que influencia a repetibilidade dimensional na impressão 3D

Alguns fatores têm impacto direto na estabilidade dimensional de um lote produzido por impressão 3D. Entender como eles interagem é parte do que define se um processo vai ou não se comportar de forma previsível em escala.

A geometria da peça é um dos primeiros pontos de atenção. Paredes muito finas, variações abruptas de seção e regiões com grandes áreas planas respondem de forma diferente à contração térmica — no caso do FDM — ou à etapa de pós-cura, no caso do SLA. Peças com essas características exigem análise antes da definição de parâmetros.

A orientação de fabricação também é uma variável com consequências dimensionais. Ela afeta o comportamento térmico, a anisotropia entre camadas, a precisão em eixos específicos e a necessidade de suporte. Em lote, a orientação precisa ser padronizada — qualquer variação entre ciclos tende a se refletir nas dimensões finais.

O material tem peso semelhante. No FDM, a retração do polímero durante o resfriamento é uma variável relevante e conhecida. No SLA, a pós-cura pode provocar variações dimensionais se o processo não for controlado. A escolha do material não é só uma questão de propriedade mecânica — ela define o comportamento dimensional da peça.

Por fim, a padronização do processo em si. Parâmetros de impressão consolidados, controle ambiental, setup documentado e monitoramento de produção são o que separa a repetição de um processo validado da simples multiplicação de peças.

Protótipo validado não é sinônimo de lote previsível

Esse é um dos pontos que mais gera expectativas mal calibradas na produção industrial. Quando uma peça é validada em protótipo, ela confirma conceito funcional, viabilidade geométrica e encaixe inicial. Não confirma, necessariamente, repetibilidade em escala.

O lote exige estabilidade de parâmetros, controle dimensional consistente e análise da tolerância funcional dentro da aplicação real. A pergunta relevante não é “funcionou uma vez?” — é “funciona repetidamente dentro da tolerância exigida pela montagem?”

São questões diferentes, com exigências diferentes, e tratá-las como equivalentes costuma ser a origem dos problemas.

FDM e SLA: comportamentos distintos na produção de lotes

Embora ambos sejam processos de manufatura aditiva, FDM e SLA têm características distintas quando o assunto é repetibilidade dimensional em lote.

O FDM apresenta maior influência de contração térmica e anisotropia mecânica entre camadas. Com parâmetros bem estabilizados, entrega boa previsibilidade dimensional — sendo adequado para peças funcionais, suportes e componentes estruturais em aplicações de baixa e média exigência dimensional.

O SLA oferece maior resolução dimensional e melhor acabamento superficial, mas é sensível à etapa de pós-cura e à manipulação das peças. É mais indicado quando a aplicação exige detalhe fino ou encaixes com tolerâncias mais apertadas.

A decisão entre um processo e outro não é estética — é técnica, e parte da análise da aplicação da peça e da exigência dimensional do conjunto onde ela vai operar.

Para que essa análise não fique apenas no campo conceitual, é importante considerar as faixas típicas de capacidade dimensional associadas a cada tecnologia.

Na prática industrial, a manufatura aditiva opera dentro de intervalos dimensionais previsíveis — desde que projeto, material e parâmetros estejam estabilizados. Essas faixas ajudam a calibrar expectativa na fase de decisão, mas não substituem a análise técnica da aplicação específica.

Faixas típicas de tolerância — peças fabricadas por resina (SLA)

A resolução dimensional do SLA favorece aplicações com maior exigência de detalhe fino ou encaixes mais precisos, desde que a etapa de pós-cura e a manipulação das peças estejam devidamente controladas.

Faixas típicas de tolerância — peças fabricadas por filamento (FDM)

No FDM, a contração térmica e a anisotropia entre camadas têm influência mais direta no comportamento dimensional. Quando parâmetros e orientação são padronizados, o processo apresenta boa previsibilidade dentro dessas faixas.

É importante considerar que esses valores não são regra absoluta nem garantia automática de encaixe. A tolerância que realmente importa na decisão industrial não é apenas a nominal do desenho, mas a tolerância funcional da aplicação — considerando montagem, esforço mecânico, interação com outros componentes e condição real de uso.

Geometria da peça, orientação de fabricação, espessura de paredes, controle ambiental, lote de material e padronização do setup são variáveis que podem deslocar o resultado dimensional observado.

Por isso, na produção de lotes, a validação dimensional da amostra antes da liberação completa é parte essencial do controle de risco.

Quando a impressão 3D é adequada para produção de lotes

A manufatura aditiva tende a apresentar boa relação entre controle dimensional e custo em cenários específicos: produção em baixa escala, peças de reposição para máquinas, componentes auxiliares, geometrias complexas inviáveis por usinagem simples e produção sob demanda onde o estoque não é viável.

Nesses contextos, a repetibilidade dimensional é plenamente alcançável dentro da capacidade do processo — desde que o projeto da peça, o material e os parâmetros de fabricação estejam alinhados com a exigência funcional da aplicação.

Quando pode não ser a escolha mais adequada

A decisão industrial madura inclui reconhecer os limites do processo. A impressão 3D pode não ser a escolha mais adequada quando a tolerância exigida está abaixo da capacidade típica do processo para aquela geometria, quando o volume justifica economicamente um molde dedicado, quando a aplicação exige certificações específicas de outro processo ou quando a peça precisa de comportamento estrutural crítico sob carga extrema.

Saber quando não utilizar um processo é parte do que define a qualidade técnica da decisão.

Reduzir risco dimensional começa antes da produção

A repetibilidade em lote não é resultado apenas do processo de impressão — ela começa na análise que precede a produção. Algumas etapas têm impacto direto no comportamento dimensional do lote: análise da tolerância funcional (não apenas a dimensional nominal), ajustes de projeto que considerem o comportamento do material, validação da amostra com medição dimensional, definição e fixação dos parâmetros de produção e documentação do processo.

Produção sob demanda não é improviso. É processo estruturado para repetir desempenho.

Então, a impressão 3D mantém repetibilidade dimensional?

Sim — dentro da capacidade do processo e com a aplicação correta. A questão não é se existe variação. É se essa variação está controlada e compatível com a função da peça na máquina.

Quando projeto, material e processo são alinhados, a manufatura aditiva se torna um recurso eficiente e previsível para produção de lotes em baixa escala. Quando esses fatores são tratados de forma isolada, o risco dimensional aumenta — como acontece em qualquer processo industrial.

Antes de produzir o lote

Se a sua aplicação envolve peças para máquinas e equipamentos, algumas questões valem ser analisadas antes da produção: qual é a tolerância funcional exigida, qual processo atende melhor essa exigência, a geometria favorece repetibilidade e existe validação dimensional antes do lote completo.

Cada aplicação tem variáveis próprias. Se quiser discutir o seu caso com o time técnico da MUV, é possível avaliar a geometria da peça, a exigência dimensional e o processo mais adequado antes da decisão de produção.

Por que um projeto 3D correto nem sempre resulta em uma peça funcional?

Por que um projeto 3D correto nem sempre resulta em uma peça funcional?

Um projeto 3D pode estar geometricamente correto — com dimensões, encaixes e interfaces bem definidos — e ainda assim resultar em uma peça que falha na aplicação real. Isso acontece porque o modelo descreve a forma, mas não define a função nem o comportamento da peça em uso. Quando carga, movimento, ambiente e interação com outros componentes não são considerados antes da fabricação, qualquer processo executa corretamente a geometria, mas pode entregar um resultado que não resolve o problema funcional.

O projeto está bem feito. O modelo 3D está organizado, as dimensões conferem, os encaixes parecem perfeitos no CAD. A expectativa é de que tudo vai funcionar como planejado. Então a peça é fabricada, montada e colocada em uso. E falha.

Esse cenário não é raro. Acontece em diversos setores da indústria, com diferentes tecnologias de fabricação. O problema não é incompetência técnica. É um erro estrutural de decisão: confundir forma com função. Quando você projeta pensando em como a peça parece, mas não em como ela se comporta durante o uso real, nenhuma tecnologia vai compensar essa lacuna.

Forma resolve aparência, função resolve problema

Existe uma diferença importante entre descrever a geometria de uma peça e definir o que ela precisa fazer. O CAD é excelente para representar forma: dimensões, encaixes, furos, interfaces. Porém, ele não descreve comportamento. Não mostra o que acontece quando a peça está sob carga, em movimento, exposta a temperatura ou em contato com outros componentes.

A forma responde à pergunta “como essa peça é?”. A função responde à pergunta “o que essa peça faz?”. E essas duas perguntas não têm a mesma resposta. Uma peça pode ter a forma correta e ainda assim falhar porque a função não foi adequadamente definida.

Exemplos práticos da diferença

Uma peça pode encaixar perfeitamente, mas não suportar a carga para a qual foi projetada. A geometria está correta, mas o material ou a espessura não atendem à função. Da mesma forma, uma peça pode ser rígida quando deveria absorver impacto, ou precisa demais em áreas onde a tolerância funcional permitiria mais folga. Nesses casos, o projeto está “certo” no modelo 3D, mas errado na aplicação real.

Isso não significa que a forma é irrelevante. Significa que a forma precisa ser consequência da função, não o ponto de partida. Quando você começa pela aparência ou pela geometria tradicional, sem definir claramente o comportamento esperado, o risco de falha aumenta.

O que realmente define a função de uma peça

A função de uma peça não é óbvia só porque você sabe onde ela vai ser montada. Definir função exige respostas claras sobre o que a peça faz durante o uso e quais são as condições reais de operação.

O comportamento em uso

Primeiro, você precisa entender o que a peça faz enquanto o equipamento está rodando. Ela guia movimento? Sustenta carga? Absorve vibração? Veda interface? Cada uma dessas funções exige características diferentes. Uma peça que guia movimento precisa de estabilidade dimensional e baixo atrito. Uma que absorve vibração precisa de flexibilidade controlada. Se você não define isso antes de fabricar, está assumindo que o fornecedor ou o processo vão adivinhar.

O contexto de trabalho

Além disso, a peça trabalha sozinha ou em conjunto com outros componentes? Se ela faz parte de um sistema, a interação com outras peças influencia diretamente o desempenho. Tolerâncias que parecem aceitáveis isoladamente podem gerar problemas de montagem ou funcionamento quando você considera o conjunto. Portanto, definir função significa entender o sistema, não apenas a peça individual.

O tipo de esforço

Outro ponto crítico é o tipo de esforço. A peça sofre carga contínua ou eventual? Trabalha sob impacto repetido ou pressão constante? Essas diferenças alteram completamente a escolha de material, geometria e processo. Uma peça projetada para carga estática pode falhar rapidamente sob fadiga. Uma peça dimensionada para impacto eventual pode ser superdimensionada (e cara) para uso contínuo de baixa carga.

A consequência da falha

Por fim, você precisa saber o que acontece se a peça falhar. A falha gera apenas a necessidade de troca ou causa parada de máquina? Interrompe produção? Cria risco de segurança? Essa informação não é “detalhe”. É critério de decisão. Quando a falha tem consequência alta, o nível de validação e o rigor técnico precisam ser maiores. Quando a consequência é baixa, você pode aceitar mais risco e iterar com mais liberdade.

Esses pontos não são checklist burocrático. São os vetores que definem se a peça vai funcionar ou não. Ignorá-los não elimina o problema — apenas transfere a descoberta do erro para o momento do uso.

Por que projetos falham quando a função não está clara

O retrabalho inevitável

Quando a função não está bem definida, o erro aparece na operação. A peça é fabricada, montada e testada. Aí você descobre que ela não aguenta a carga, ou que deforma com a temperatura, ou que a tolerância não permite montagem. Nesse ponto, o retrabalho já é inevitável. Você precisa redesenhar, refabricar, retestar. O prazo se estende, o custo aumenta e a confiança no processo diminui.

Esse ciclo é caro. Não apenas pelo custo direto de refazer a peça, mas pelo impacto no cronograma e na operação. Se a peça faz parte de um desenvolvimento maior, o atraso se propaga. Se é uma reposição urgente, a máquina continua parada. Em ambos os casos, a consequência é maior do que o custo da peça em si.

A falsa economia de “fazer rápido”

Existe uma pressão constante por velocidade na indústria. Orçar rápido, fabricar rápido, entregar rápido. Porém, quando essa velocidade atropela a definição funcional, você está economizando tempo na etapa errada. O tempo “ganho” ao pular a definição funcional se transforma em tempo perdido no retrabalho.

A falsa economia aparece aqui de forma clara. Você acelera o início do processo, mas o fim se arrasta. Além disso, o resultado final pode ser uma peça que funciona “mais ou menos”, mas não resolve o problema completamente. Isso gera uma sensação de que “a tecnologia não serve”, quando na verdade o problema estava na decisão prévia.

Decisões baseadas em aparência ou hábito

Outro erro comum é projetar baseado em como “sempre foi feito”. Você replica geometrias, materiais e processos que funcionaram em contextos anteriores, sem questionar se fazem sentido para a aplicação atual. Isso funciona quando as condições são iguais. Mas quando o contexto muda — temperatura diferente, carga diferente, frequência de uso diferente — a réplica pode não funcionar.

Quando a função não está clara, você não tem como avaliar se a decisão faz sentido. Está assumindo que a forma tradicional resolve, sem validar se a função está sendo atendida.

O papel da impressão 3D nesse contexto

O que a tecnologia executa

A impressão 3D, como qualquer processo de fabricação, executa a função que você definiu. Ela não cria função. Não adivinha comportamento. Não compensa lacunas de especificação. Se a função está clara, a impressão materializa com flexibilidade, velocidade e baixo custo de iteração. Se a função não está clara, a impressão apenas revela o problema mais rápido.

Isso não é limitação da tecnologia. É a realidade de qualquer processo produtivo. A diferença é que a impressão 3D tem baixo custo de ajuste, o que significa que você pode iterar e corrigir. Mas essa vantagem só se concretiza se você usa a iteração de forma estruturada, não como tentativa e erro sem método.

O que a definição funcional permite

Quando você define bem a função, a impressão 3D permite escolher o material correto para o comportamento esperado. Permite ajustar a geometria para otimizar resistência, flexibilidade ou peso. Permite validar o comportamento antes de comprometer recursos maiores. Mas tudo isso depende de você saber o que a peça precisa fazer.

Sem definição funcional, a impressão 3D executa o que foi pedido — e se o pedido não fazia sentido, o resultado também não vai fazer. O processo não compensa a falta de clareza. Ele amplifica a decisão, seja ela boa ou ruim.

A vantagem de validar cedo

A impressão 3D permite validar função antes de escalar produção. Você pode fabricar uma amostra, testar em condições reais e ajustar conforme necessário. Porém, isso só funciona se você sabe o que está validando. Se a função não está clara, o teste não gera aprendizado. Gera apenas a constatação de que “não funcionou”, sem entender por quê.

Portanto, a tecnologia potencializa decisões bem estruturadas. Não substitui decisões ausentes.

Clareza funcional é critério técnico

Fabricar uma peça sem definir claramente o que ela precisa fazer é assumir risco técnico desnecessário. A forma importa, mas vem depois. Primeiro, você precisa saber o que a peça faz, sob quais condições e com qual consequência de falha. Quando essa clareza existe, o processo de fabricação — seja impressão 3D, usinagem ou qualquer outro — tem condições de entregar resultado funcional.

Quando não existe, você está fabricando no escuro. E nesse cenário, nenhuma tecnologia resolve.

Você sabe exatamente o que essa peça precisa fazer? Defina a função antes de fabricar. Reduza risco. Evite retrabalho.

Você sabe exatamente o que essa peça precisa fazer?

Defina a função antes de fabricar. Estruture a decisão técnica.

O que realmente garante que uma peça impressa em 3D funcione na aplicação real?

O que realmente garante que uma peça impressa em 3D funcione na aplicação real?

O que garante que uma peça impressa em 3d funcione na aplicação real não é apenas ter um arquivo CAD pronto, mas ter clareza técnica antes de fabricar. Para uma peça impressa em 3D funcionar na aplicação real, é necessário definir a função no sistema, entender o ambiente de uso, avaliar as interfaces críticas e deixar claro o objetivo da fabricação. Sem essas definições, a impressão 3D apenas executa o que foi solicitado — e, quando ocorre falha, o problema geralmente não está na tecnologia, mas na decisão tomada antes de imprimir.

É comum receber pedidos assim: “Preciso de um orçamento para uma peça em impressão 3D. Tenho o arquivo CAD pronto.” A expectativa, geralmente, é clara: resposta rápida, preço competitivo e prazo curto. No entanto, essa sequência ignora a etapa que define se o resultado vai funcionar ou não.

A impressão 3D, como qualquer processo de fabricação, executa decisões. Ela não as corrige. Quando uma peça impressa falha — seja por deformação, resistência insuficiente ou incompatibilidade dimensional — raramente o erro está na tecnologia. Na verdade, o erro está na decisão tomada antes de pressionar “imprimir”.

Onde o erro realmente acontece

A indústria está acostumada a pensar em fabricação como execução: você define o projeto e depois fabrica. Esse modelo funciona bem quando o processo é conhecido, validado e repetido. Porém, quando você introduz um processo novo ou menos familiar, como a impressão 3D, a ausência de critério técnico na fase de decisão se torna o principal fator de risco.

O que realmente falta

O problema não é capacidade técnica da máquina. É clareza sobre o que você está decidindo. Perguntas como “essa peça vai trabalhar sob que tipo de esforço?” ou “qual é a temperatura máxima do ambiente?” muitas vezes ficam sem resposta até o momento da falha. Consequentemente, a impressão executa o que foi pedido, mas não valida se o pedido fazia sentido para a aplicação real.

Isso não é falha de comunicação. É ausência de enquadramento técnico. O projeto pode estar geometricamente correto, mas desconectado das condições reais de uso. Da mesma forma, o material pode ter sido escolhido por disponibilidade, não por adequação. A tolerância pode ter sido definida sem considerar as limitações do processo. Em todos esses casos, a impressão 3D entrega exatamente o que você solicitou — e exatamente por isso o resultado não funciona.

A tecnologia não compensa decisões mal estruturadas. Ela as materializa.

O que a indústria costuma ignorar antes de fabricar

Existe uma diferença importante entre “ter um arquivo 3D” e “ter uma decisão técnica estruturada”. O arquivo representa a forma. Por outro lado, a decisão representa a função, o contexto e o risco. Sem essa camada de informação, qualquer orçamento é uma aposta, não uma solução técnica.

A função real da peça

A função real da peça é o ponto de partida. Não basta dizer “é um suporte” ou “é uma tampa”. Você precisa entender o que essa peça faz no sistema: ela sustenta carga? Veda alguma interface? Guia movimento? Absorve impacto? Cada uma dessas funções exige características diferentes de material e processo. Portanto, quando a função não está clara, a escolha técnica se torna arbitrária.

O ambiente de uso

O ambiente de uso é igualmente determinante. Uma peça que trabalha em temperatura ambiente não tem as mesmas exigências de uma que opera a 80°C ou em contato com solventes. Além disso, a exposição a UV, umidade ou produtos químicos altera completamente a adequação de certos materiais. Ignorar o ambiente não elimina o problema — apenas adia sua manifestação para depois da fabricação, quando o custo de correção é muito maior.

As interfaces críticas

As interfaces críticas também merecem atenção específica. Furos, encaixes, roscas e superfícies de contato têm requisitos dimensionais que variam conforme o processo. A impressão 3D tem características próprias de acabamento superficial e precisão dimensional. Então, se você pensou o projeto para usinagem e simplesmente o transferiu para impressão, é provável que os ajustes necessários só apareçam na montagem — quando o prazo já está comprometido e a peça precisa ser refeita.

O objetivo da fabricação

Por fim, o objetivo da fabricação define o nível de rigor necessário. Fazer um protótipo para teste funcional é diferente de produzir uma peça para uso contínuo em linha de produção. Um aceita iteração e ajuste; o outro exige validação completa. Tratar os dois casos da mesma forma gera expectativas incompatíveis com o resultado.

Cada um desses pontos não é um “detalhe técnico”. É um vetor de risco. Quando você não os considera antes de fabricar, o risco não desaparece. Ele se acumula.

Por que orçar sem enquadrar é assumir risco

A lógica tradicional nem sempre funciona

A prática de pedir orçamento antes de estruturar a decisão técnica é compreensível. Em muitos processos industriais, o orçamento é realmente o próximo passo lógico após a definição do projeto. Entretanto, a impressão 3D, especialmente quando você a aplica pela primeira vez ou em contextos novos, não funciona bem nesse modelo linear.

O que acontece quando você orça sem enquadrar

Orçar sem enquadrar transfere o risco para a fabricação. O fornecedor recebe um arquivo, estima com base em premissas genéricas e entrega conforme especificado. Se o resultado não funciona, você já criou o problema técnico — e agora precisa diagnosticá-lo retroativamente. Isso gera retrabalho, desgaste de prazo e, frequentemente, uma percepção distorcida de que “impressão 3D não serve para isso”.

A falsa economia aparece aqui de forma clara. Você economiza tempo na fase de enquadramento técnico, mas isso custa muito mais na fase de correção. Refazer uma peça, ajustar um projeto ou validar uma aplicação depois do erro consome recursos que você poderia ter evitado com critério preventivo. O “rápido e barato” inicial se transforma em caro e lento quando o risco se materializa.

Preço não é valor

Além disso, decisões baseadas exclusivamente em preço ignoram um fato importante: o valor de uma peça não está no custo de fabricação, mas na adequação ao problema que ela resolve. Uma peça barata que falha não tem valor nenhum. Em contrapartida, uma peça adequada, mesmo que mais cara inicialmente, reduz custo total ao eliminar retrabalho, parada e ajustes emergenciais.

Quando você não trata o risco antes, ele não desaparece. Ele apenas se desloca para uma etapa onde é mais difícil, mais caro e mais desgastante resolvê-lo.

O papel correto da impressão 3D

O que a tecnologia realmente faz

A impressão 3D é uma ferramenta de fabricação, não uma solução mágica. Isso precisa estar claro. Ela não transforma um projeto ruim em peça funcional. Não compensa falta de informação. Não substitui decisão técnica estruturada. O que ela faz — e faz muito bem — é materializar decisões de forma rápida, flexível e com baixo custo de ajuste quando você estrutura a decisão corretamente.

Onde está o valor real

O valor real da tecnologia está na capacidade de validar, testar e iterar. Quando o objetivo é confirmar se uma geometria funciona antes de investir em ferramental, a impressão 3D reduz risco operacional de forma significativa. Quando você precisa ajustar tolerâncias ou testar diferentes materiais, a flexibilidade do processo permite experimentação controlada. Quando o lote é pequeno ou a demanda é incerta, a impressão elimina a necessidade de estoque e reduz exposição financeira.

Mas todos esses benefícios dependem de uma condição: você precisa enquadrar bem a decisão. Você deve escolher material com critério. A função precisa estar clara. O ambiente precisa ser conhecido. A interface precisa ser validável. Quando isso existe, a impressão 3D potencializa a decisão. Quando não existe, ela apenas revela a fragilidade da decisão mais cedo.

A vantagem de falhar rápido (quando bem usado)

A impressão 3D não corrige decisão ruim. Ela expõe decisão ruim mais rápido — o que, bem utilizado, é uma vantagem. Isso permite identificar problemas na fase de protótipo, não na linha de produção. Permite ajustar antes de comprometer recursos maiores. Mas isso só funciona se você usar o processo com método, não com pressa.

A tecnologia é meio, não fim. O fim é resolver um problema industrial com menor risco, menor desperdício e maior previsibilidade. Quando a decisão é boa, a impressão entrega. Quando a decisão é fraca, a impressão apenas materializa essa fragilidade — e aí o erro aparece, inevitavelmente.

Decidir bem é parte do processo

A fabricação industrial não começa na máquina. Começa na estruturação da decisão. Quanto mais claro o enquadramento técnico, menor o risco de retrabalho e maior a chance de o resultado atender à função esperada. Isso não é burocracia. É método.

Orçar continua sendo importante. Mas orçar sem critério técnico é assumir risco desnecessário. Fabricar continua sendo o objetivo. Mas fabricar antes de validar a decisão é desperdício de recurso e prazo. A impressão 3D funciona quando você a usa dentro de um processo estruturado, não como atalho para evitar esse processo.

Antes de orçar, enquadre a aplicação. Antes de fabricar, valide a decisão. O erro não está na tecnologia. Está na ausência de critério antes dela.

Próximos passos:

Se você entendeu que a decisão técnica vem antes da escolha do processo, estes conteúdos vão ajudar a estruturar melhor suas escolhas:

Leitura complementar recomendada:

Como a Modelagem Certa Garante Sucesso na Impressão 3D

Entenda como adaptar o projeto para reduzir risco e garantir resultado funcional.

6 tipos de processos de fabricação e quando usar cada um deles

Estruturou a decisão? Veja quando cada processo faz sentido para sua aplicação.

Relatório de Retrospectiva 2025 da MUV Manufatura Digital

Transformando desafios industriais em soluções reais com impressão 3D

Em 2025, a MUV Manufatura Digital viveu um ciclo de consolidação. De um lado, ampliamos nossa estrutura técnica e a capacidade produtiva. Do outro, aprofundamos nossa relação com clientes que já entenderam: a impressão 3D pode — e deve — ser parte do processo industrial.

Atuamos com empresas que fabricam máquinas, criam novos produtos, realizam manutenção crítica e buscam agilidade para resolver o que antes parecia inviável. Mais do que responder pedidos, trabalhamos lado a lado com engenheiros, desenvolvedores e equipes de produção para resolver problemas reais da indústria.

Este relatório traz um retrato direto do que vivemos. São dados, exemplos e tendências que ajudam a entender como a impressão 3D está deixando de ser exceção e virando parte do planejamento estratégico.

Acesse o Relatório de Retrospectiva 2024 da MUV Manufatura Digital aqui

Dados Operacionais

296 pedidos entregues.

56 empresas atendidas.

21 delas chegaram em 2025.

A demanda cresceu. Mas mais do que isso, o perfil dos projetos mudou.

Enquanto em anos anteriores a prototipagem dominava, em 2025 85,7% das peças fabricadas foram de uso final, entrando em operação ou compondo produtos vendidos pelos nossos clientes. Apenas 14,3% seguiram para testes de desenvolvimento — uma virada importante que confirma o amadurecimento da manufatura aditiva no contexto industrial.

Essa mudança tem implicações profundas. Estamos falando de peças que precisam funcionar, resistir, cumprir seu papel com precisão. E é por isso que 78,8% das aplicações utilizaram materiais técnicos, exigindo resistência térmica, impacto, tolerâncias rigorosas ou flexibilidade controlada. Materiais básicos responderam por 18,5% dos projetos, enquanto os compostos avançados, usados em nichos mais específicos, representaram 2,7%.

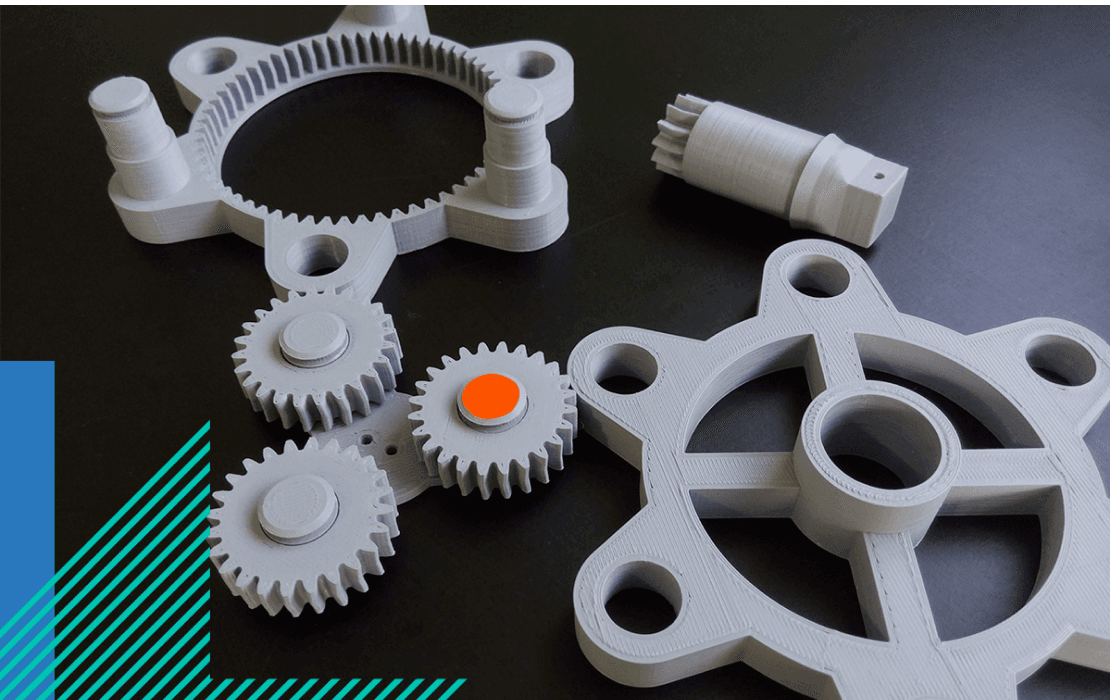

Tecnologias aplicadas

A tecnologia FDM seguiu como protagonista, representando 91,4% dos pedidos. Sua robustez, versatilidade e excelente relação custo-benefício a mantêm como primeira escolha para protótipos funcionais e peças finais. Já a SLA — com 8,6% — se destacou especialmente em peças pequenas, com exigência de acabamento refinado e alta precisão dimensional.

Quem são nossos clientes

A grande maioria (78,6%) das empresas que atendemos não possui impressora 3D. São parceiros que contam com a MUV para desenvolver, fabricar, validar e entregar as peças certas, no momento certo.

Outros 21,4% têm equipamentos internos, mas encontram na MUV uma forma de complementar sua capacidade, seja para atender volumes, explorar materiais que não possuem, ou obter suporte técnico qualificado.

Para onde vão as peças

Das peças de uso final entregues, 86% seguiram para aplicação em produtos finais vendidos pelos clientes. Outras 13,9% foram utilizadas internamente — em manutenção, operação de máquinas ou processos de produção. Essa presença dentro da fábrica e fora dela mostra a amplitude das aplicações e o papel que a impressão 3D vem ganhando.

Setores atendidos

Atuamos com empresas de diferentes portes e segmentos:

Aeronáutica

Bens industriais e de uso e consumo

Embalagens

Energia elétrica

Implementos rodoviários

Geradores

Máquinas e equipamentos industriais

Equipamentos de refrigeração e congelamento

Motores

Revestimentos industriais e vernizes

Sistemas de água e abastecimento

Sistemas de tubos e conexões

Indústria têxtil

Cada setor com seu ritmo, cada projeto com sua exigência. Mas todos com algo em comum: a busca por soluções técnicas viáveis, com agilidade e segurança.

Impacto Econômico

Em 2025, nossos projetos ajudaram empresas a:

Reduzir custos com fabricação de peças específicas

Eliminar desperdícios de estoque e material

Diminuir o tempo de produção

Evitar paradas de máquina com fabricação sob demanda

Agilizar processos críticos de validação e liberação de produtos

Case 1 – Prototipagem em fase crítica de desenvolvimento

Uma indústria de produtos plásticos nos procurou para um desafio urgente: entregar protótipos físicos em tempo recorde, enquanto o molde definitivo já estava em produção na China. O risco era claro — qualquer atraso nos protótipos atrasaria todo o cronograma de lançamento.

Reorganizamos internamente nossa produção e priorizamos o projeto. O resultado: os protótipos foram entregues dentro do prazo e o cronograma da empresa seguiu sem prejuízos.

Case 2 – De protótipos à produção recorrente

Outra transformação importante aconteceu com uma empresa do setor de refrigeração. Começamos fabricando protótipos. Mas com o tempo, passamos a produzir lotes sob demanda de peças funcionais, com entrega nacional, em volumes ajustados ao consumo real.

A parceria evoluiu. O que era uma contratação pontual virou parte do processo produtivo da empresa. E a MUV passou a atuar não só como fabricante, mas como apoio técnico para garantir performance, repetibilidade e viabilidade econômica.

“Esses casos refletem o amadurecimento da impressão 3D como parte integrada dos processos industriais e reforçam o papel da MUV como parceira técnica em decisões críticas ao longo de 2025.”

— Jeferson Daronch, responsável técnico da MUV Manufatura Digital

Avanços Tecnológicos

Materiais e aplicações

Expandimos nosso portfólio de materiais para atender demandas mais exigentes. Hoje oferecemos opções com resistência térmica, impacto, anti-chama, flexibilidade controlada e outros requisitos técnicos específicos.

Capacidade produtiva

Novos equipamentos foram integrados ao parque fabril, com maior velocidade e confiabilidade. Isso permitiu atender múltiplos projetos simultâneos, com prazos curtos e controle de qualidade rigoroso.

Projetos especiais

Cada vez mais, atuamos também como consultores técnicos. Ajudamos clientes a adaptar peças que antes eram feitas por outros processos — usinagem, fundição, injeção — para uma versão otimizada para impressão 3D, com ganhos reais de tempo, custo e funcionalidade.

Controle de lote e rastreabilidade

Implantamos processos de padronização e controle para garantir consistência entre lotes. Isso é essencial para clientes que fazem reposições ao longo do tempo e precisam de confiabilidade dimensional em cada nova produção.

Relacionamento com o Cliente

Crescimento por indicação

Três novos clientes chegaram em 2025 por meio de recomendações diretas. Para nós, isso é mais do que um dado comercial — é um reconhecimento técnico.

Conteúdo técnico

Publicamos 20 novos artigos no Blog da MUV, com foco em educação técnica e tomada de decisão. O conteúdo abordou desde materiais e processos até comparativos com tecnologias tradicionais. Tudo com um único objetivo: ajudar o setor industrial a tomar decisões mais conscientes sobre impressão 3D.

Programa de Verificação de Amostras (PVA)

O PVA se consolidou como etapa obrigatória para clientes que desejam avançar com produção em lote. Ele permite validar geometrias, tolerâncias, encaixes e desempenho funcional antes de escalar.

Clientes que voltam

A taxa de recompra foi de 85%. Ou seja, a cada 10 empresas que confiaram na MUV em 2025, mais de 8 voltaram para fazer novos projetos conosco.

Expansão da MUV

Chegamos a novos segmentos: energia, revestimentos industriais, tubos e conexões, geradores e refrigeração.

Cada setor traz uma curva de aprendizado, mas também novas possibilidades de aplicação para a impressão 3D.

Outro marco importante foi a ativação da inscrição do engenheiro Jeferson Daronch responsável técnico da MUV no CREA, reforçando o compromisso com a responsabilidade técnica e a conformidade com exigências industriais.

Transformações Industriais e Tendências para 2026

O que vimos em 2025 deve se intensificar em 2026:

Demanda por lotes menores, com produção sob demanda

Redução de estoques como estratégia financeira

Aumento da busca por materiais técnicos específicos

Substituição de processos tradicionais por impressão 3D

Para atender essas mudanças, a MUV está preparada:

Ampliamos portfólio, estrutura e consultoria para apoiar desde a concepção até a fabricação em escala reduzida.

Mais do que fornecedores de peças, atuamos como parceiros estratégicos que entendem o impacto da produção nas metas de engenharia, de custos e de prazo.

Encerramento

Se 2025 nos mostrou algo, foi isso:

A impressão 3D não é mais uma tendência. É realidade.

Uma realidade técnica, viável, confiável — e cada vez mais presente nas rotinas da indústria.

Seguimos para 2026 com foco em eficiência, precisão e parceria.

Conte com a MUV Manufatura Digital para desenvolver, ajustar e fabricar as peças que fazem sua produção girar com mais inteligência.

Obrigado por estar conosco.

Vamos em frente.

Estudo técnico: viabilidade de lotes pequenos com impressão 3D FDM e SLA

A viabilidade econômica e técnica de lotes pequenos representa um dos desafios mais complexos no planejamento de produção industrial. Gestores e engenheiros frequentemente enfrentam a questão fundamental: quando a impressão 3D oferece vantagem competitiva real sobre processos tradicionais como moldagem por injeção ou usinagem CNC? A resposta requer análise técnica criteriosa que considere múltiplas variáveis além do custo unitário imediato.

Processos tradicionais de fabricação foram desenvolvidos e otimizados para produção em escala, onde custos fixos de ferramental, setup e desenvolvimento podem ser diluídos em milhares ou milhões de peças. Esta economia de escala torna-se desvantagem significativa quando volumes de produção são reduzidos, criando oportunidade para tecnologias alternativas que não dependem de investimentos fixos elevados.

A impressão 3D, especialmente as tecnologias FDM e SLA, oferece paradigma fundamentalmente diferente onde cada peça pode ser produzida individualmente sem custos de setup significativos. Esta característica revoluciona a economia de lotes pequenos, mas requer compreensão técnica aprofundada para identificar cenários onde vantagens superam limitações inerentes à tecnologia.

A tomada de decisão baseada em dados técnicos objetivos permite otimizar recursos, reduzir riscos e maximizar a eficiência produtiva. Este estudo apresenta critérios técnicos estruturados para avaliar a viabilidade de lotes pequenos através de impressão 3D, fornecendo ferramentas analíticas para gestores e engenheiros responsáveis por decisões de fabricação.

Desafios econômicos dos lotes pequenos

Lotes pequenos apresentam desafios econômicos únicos que amplificam custos unitários em processos tradicionais de fabricação. A moldagem por injeção, por exemplo, requer investimento em moldes que pode variar de R$20.000 a R$200.000, dependendo da complexidade da peça e número de cavidades. Este custo fixo precisa ser amortizado ao longo da vida útil do molde, tornando-se proibitivo para volumes reduzidos.

A usinagem CNC, embora mais flexível que a injeção, ainda apresenta custos de setup significativos para cada novo componente. Programação, fixação, seleção de ferramentas e ajuste de parâmetros podem consumir de 2 a 8 horas de preparação, custos que precisam ser distribuídos entre peças do lote. Para lotes muito pequenos, estes custos de preparação podem superar custos de produção propriamente ditos.

Fornecedores tradicionais frequentemente aplicam custos mínimos por pedido ou exigem lotes mínimos para justificar setup de produção. Esta prática comercial força empresas a produzir quantidades superiores às necessidades imediatas, imobilizando capital em estoque e aumentando riscos de obsolescência. Para componentes com demanda irregular ou baixo giro, esta situação torna-se especialmente problemática.

A gestão de múltiplos fornecedores para diferentes componentes de baixo volume também adiciona complexidade administrativa e custos indiretos. Cada fornecedor requer processos específicos de cotação, negociação, controle de qualidade e gestão de entregas, multiplicando esforços administrativos que podem superar benefícios econômicos de custos unitários reduzidos.

Definindo parâmetros de lote pequeno

A definição de “lote pequeno” varia significativamente conforme setor industrial, tipo de produto e processo de fabricação considerado. Para análise técnica estruturada, estabelecemos categorias de volume que refletem pontos de inflexão econômica típicos na decisão entre processos alternativos de fabricação.

Lotes unitários (1 a 5 peças) representam o extremo inferior da escala produtiva, típicos de protótipos funcionais, peças customizadas ou componentes de reposição urgente. Nesta faixa, os custos de setup dominam a economia de processos tradicionais, favorecendo fortemente alternativas que eliminam preparação específica.

Lotes pequenos típicos (5 a 100 peças) abrangem aplicações como séries piloto, componentes especializados ou peças de manutenção para equipamentos específicos. Esta faixa representa o ponto de transição onde análise técnica detalhada se torna crítica para otimizar a seleção de processos.

Lotes médios (100 a 1000 peças) constituem zona de competição intensa entre processos alternativos. Fatores como complexidade geométrica, tolerâncias dimensionais, propriedades do material e urgência da entrega tornam-se determinantes na viabilidade econômica de cada alternativa.

Lotes superiores a 1000 peças começam a favorecer processos tradicionais, especialmente quando geometrias são compatíveis com moldagem por injeção ou usinagem eficiente. Contudo, fatores específicos como geometria complexa ou necessidade de customização podem manter impressão 3D competitiva mesmo em volumes mais elevados.

Tecnologia FDM: características e aplicações otimizadas

A tecnologia FDM (Modelagem por Fusão e Deposição) utiliza filamentos termoplásticos aquecidos e depositados camada por camada para construir peças tridimensionais. Esta abordagem oferece versatilidade de materiais, facilidade de operação e custos de equipamento relativamente acessíveis, tornando-a adequada para ampla gama de aplicações industriais.

Materiais disponíveis para FDM incluem termoplásticos técnicos como ABS, PLA, PETG, nylon, policarbonato e compostos reforçados com fibras. Esta diversidade permite selecionar materiais com propriedades mecânicas, térmicas e químicas específicas para cada aplicação, expandindo possibilidades de uso em componentes funcionais.

As características de resistência mecânica de peças FDM são anisotrópicas devido ao processo de deposição em camadas. Resistência é superior no plano de deposição (direção X-Y) e inferior na direção de empilhamento das camadas (direção Z). Esta característica deve ser considerada no design de componentes sujeitos a carregamentos específicos, orientando peças para maximizar resistência nas direções críticas.

Acabamento superficial típico de FDM apresenta linhas de camada visíveis, com rugosidade que varia conforme altura da camada selecionada. Camadas de 0,1mm oferecem acabamento mais refinado, mas aumentam o tempo de produção. Para aplicações onde acabamento superficial é crítico, operações de pós-processamento como lixamento, acetona ou pintura podem ser necessárias.

Vantagens econômicas do FDM para lotes pequenos

A economia do FDM para lotes pequenos deriva principalmente da ausência de custos de ferramental e setup mínimo entre peças diferentes. Uma única máquina pode produzir componentes completamente distintos em sequência, sem necessidade de paradas para mudança de ferramenta ou ajustes de processo significativos.

Custos unitários de material para FDM são competitivos com processos tradicionais, especialmente para materiais técnicos onde filamentos especializados podem custar menos que blocos de usinagem ou grânulos para injeção em pequenas quantidades. O aproveitamento de material próximo a 100% (excluindo estruturas de suporte) elimina desperdícios típicos de processos subtrativos.

A capacidade de produzir múltiplas peças simultaneamente na mesa de impressão maximiza eficiência para lotes pequenos. Peças de dimensões compatíveis podem ser agrupadas na mesma impressão, diluindo custos fixos de preparação e energia entre múltiplas unidades. Esta otimização é especialmente vantajosa para componentes pequenos ou médios.

Flexibilidade para modificações durante produção permite ajustes rápidos baseados em feedback inicial sem custos adicionais significativos. Alterações dimensionais ou geométricas podem ser implementadas simplesmente modificando arquivo digital, vantagem impossível de replicar em processos que dependem de ferramental físico.

Tecnologia SLA: precisão e acabamento superior

A estereolitografia (SLA) utiliza laser ultravioleta para polimerizar seletivamente resinas líquidas, construindo peças camada por camada com precisão dimensional e acabamento superficial superiores ao FDM. Esta tecnologia é especialmente adequada para aplicações que exigem detalhes finos, tolerâncias rigorosas ou superfícies lisas.

Resolução típica de sistemas SLA varia de 25 a 100 mícrons no plano XY, com espessuras de camada de 10 a 100 mícrons na direção Z. Esta precisão permite produzir características geométricas detalhadas como roscas finas, texturizações específicas e ajustes precisos que seriam desafiadores ou impossíveis com FDM.

Acabamento superficial de peças SLA é significativamente superior ao FDM, com rugosidade superficial típica de Ra 0,5 a 2,0 μm diretamente do processo. Esta qualidade frequentemente dispensa operações de pós-processamento para aplicações que não exigem transparência ou polimento específico, reduzindo custos totais de produção.

Propriedades mecânicas de peças SLA são geralmente isotrópicas, com resistência mais uniforme em todas as direções comparada ao FDM. Esta característica simplifica o design de componentes e oferece maior previsibilidade de performance mecânica, especialmente valiosa para peças críticas ou sujeitas a carregamentos complexos.

Materiais técnicos e suas aplicações específicas

A evolução dos materiais disponíveis para impressão 3D expandiu significativamente as possibilidades de aplicação em componentes técnicos industriais. Resinas técnicas para SLA incluem materiais biocompatíveis, resistentes a altas temperaturas, transparentes, flexíveis e com propriedades mecânicas otimizadas para aplicações específicas.

Resinas cerâmicas e metálicas permitem produzir peças com propriedades diferenciadas através de processos de pós-cura específicos. Estas resinas podem alcançar durezas, resistências térmicas e propriedades dielétricas superiores aos plásticos convencionais, ampliando aplicações para componentes mais exigentes.

Filamentos técnicos para FDM incluem materiais reforçados com fibra de carbono, fibra de vidro, kevlar e outros aditivos que modificam propriedades mecânicas. PEEK, PEI e outros termoplásticos de alta performance estão disponíveis para aplicações que exigem resistência térmica, química ou mecânica excepcional.

Materiais dissipadores de estática, condutivos e com propriedades específicas como absorção de micro-ondas ou transparência a raios-X ampliam possibilidades para aplicações especializadas. Esta diversidade de materiais permite atender requisitos técnicos específicos que anteriormente limitavam aplicações da impressão 3D.

Análise comparativa de custos: FDM vs SLA vs processos tradicionais

A análise de custos para lotes pequenos deve considerar não apenas custos unitários diretos, mas também custos de desenvolvimento, setup, pós-processamento e gestão de projeto. Esta análise abrangente frequentemente revela vantagens da impressão 3D que não são evidentes em comparações superficiais de preços unitários.

Para volumes de 1 a 10 peças, tanto FDM quanto SLA tipicamente oferecem vantagem econômica significativa sobre processos tradicionais. Custos de setup para injeção ou usinagem podem superar 10 a 50 vezes o custo unitário da impressão 3D, tornando alternativas tradicionais economicamente inviáveis.

Na faixa de 10 a 50 peças, FDM mantém vantagem econômica para maioria das aplicações, enquanto SLA permanece competitivo para peças que exigem precisão ou acabamento específicos. Usinagem pode tornar-se competitiva para geometrias simples em materiais específicos, especialmente quando tolerâncias muito rigorosas são exigidas.

Para volumes de 50 a 200 peças, análise caso a caso torna-se essencial. Fatores como complexidade geométrica, materiais específicos, tolerâncias dimensionais e prazos de entrega influenciam significativamente viabilidade econômica. Impressão 3D mantém vantagem para geometrias complexas, enquanto processos tradicionais podem ser preferíveis para peças simples em materiais específicos.

Cenários de alta competitividade para impressão 3D

Geometrias complexas representam cenário onde impressão 3D oferece vantagem mais significativa sobre processos tradicionais. Peças com cavidades internas, canais curvos, estruturas lattice ou geometrias orgânicas podem ser impossíveis ou extremamente custosas de produzir por usinagem ou moldagem por injeção.

Componentes que integram múltiplas funções em peça única aproveitam capacidade de design da impressão 3D para eliminar montagens complexas. Peças que tradicionalmente exigiriam soldagem, parafusamento ou encaixe de múltiplas partes podem ser produzidas como componente integral, reduzindo custos de montagem e pontos de falha.

Personalização de componentes para aplicações específicas representa vantagem competitiva única da impressão 3D. Cada peça pode ser adaptada a requisitos particulares sem custos adicionais de ferramental, permitindo otimização funcional impossível com processos que dependem de moldes ou programações específicas.

Protótipos funcionais que exigem propriedades mecânicas próximas ao produto final beneficiam-se da capacidade de produzir peças em materiais técnicos adequados. Esta funcionalidade permite validação mais precisa de designs e reduz riscos de falhas após investimento em ferramental para produção em série.

Limitações técnicas e cenários desfavoráveis

Tolerâncias dimensionais muito rigorosas podem favorecer processos tradicionais, especialmente usinagem CNC que pode alcançar precisões micrométricas de forma consistente. Embora SLA ofereça precisão elevada, aplicações que exigem tolerâncias inferiores a ±0,05mm podem necessitar pós-processamento ou processos alternativos.

Propriedades mecânicas extremas, como resistência a impacto muito elevada ou módulo elástico específico, podem não ser alcançáveis com materiais disponíveis para impressão 3D. Aplicações estruturais críticas podem exigir materiais metálicos ou compostos avançados indisponíveis para tecnologias aditivas convencionais.

Acabamentos superficiais específicos, como transparência óptica ou rugosidade controlada em faixas muito baixas, podem exigir pós-processamento extensivo que elimina vantagens econômicas da impressão 3D. Processos tradicionais podem oferecer acabamentos específicos diretamente do processo produtivo.

Volumes que excedem a capacidade produtiva otimizada de equipamentos de impressão 3D podem tornar processos tradicionais mais eficientes. Quando o tempo total de produção por impressão 3D supera significativamente alternativas, vantagens econômicas podem ser eliminadas mesmo para lotes pequenos.

Fatores de decisão técnica estruturada

Complexidade geométrica representa critério fundamental na seleção de processos para lotes pequenos. Peças com geometrias internas, undercuts significativos ou múltiplas orientações de usinagem favorecem impressão 3D. Geometrias simples com superfícies planas e furos convencionais podem ser mais eficientemente produzidas por usinagem.

Tolerâncias dimensionais requeridas direcionam seleção entre FDM, SLA e processos tradicionais. Tolerâncias superiores a ±0,2mm podem ser atendidas por FDM, tolerâncias de ±0,1mm favorecem SLA, enquanto tolerâncias inferiores a ±0,05mm podem exigir usinagem de precisão.

Propriedades mecânicas específicas influenciam tanto seleção de processo quanto material. Resistência à tração, módulo elástico, resistência ao impacto e fadiga devem ser comparados entre materiais disponíveis para cada processo. Algumas propriedades podem ser alcançadas apenas através de processos ou materiais específicos.

Urgência da entrega pode ser fator determinante, especialmente para componentes críticos ou situações emergenciais. Lead times típicos de 1-3 dias para impressão 3D contrastam com 2-8 semanas para processos tradicionais, tornando impressão 3D preferível mesmo quando custos unitários são superiores.

Otimização de design para manufatura aditiva

O design para manufatura aditiva (DfAM) permite maximizar vantagens da impressão 3D e otimizar a viabilidade econômica de lotes pequenos. Orientação de peças na mesa de impressão influência propriedades mecânicas, acabamento superficial e necessidade de estruturas de suporte, impactando custos e qualidade final.

Minimização de estruturas de suporte reduz tempo de impressão, consumo de material e necessidade de pós-processamento. Designs que aproveitam capacidades de overhangs e bridges das tecnologias específicas podem eliminar completamente suportes, otimizando eficiência produtiva.

Consolidação de múltiplas peças em componente único aproveita capacidade de geometrias complexas da impressão 3D para reduzir montagens. Esta estratégia não apenas reduz custos de produção, mas também elimina tolerâncias de montagem e pontos de falha potenciais.

Otimização topológica permite distribuir material apenas onde necessário para atender carregamentos específicos. Esta abordagem pode reduzir peso, material utilizado e tempo de impressão, melhorando a viabilidade econômica especialmente para peças grandes ou materiais caros.

Gestão de qualidade e controle de processo

Controle de qualidade para lotes pequenos produzidos por impressão 3D requer protocolos específicos adaptados às características de cada tecnologia. Calibração regular de equipamentos, controle de materiais e monitoramento de parâmetros de processo são essenciais para garantir consistência e confiabilidade.

Inspeção dimensional de peças críticas pode utilizar técnicas como digitalização 3D ou medição por coordenadas, especialmente importantes quando tolerâncias rigorosas são especificadas. Comparação com modelos CAD originais permite identificar desvios e implementar correções de processo rapidamente.

Testes funcionais são recomendados para componentes críticos, especialmente quando propriedades mecânicas específicas são requeridas. Testes de tração, flexão, impacto ou fadiga podem validar adequação do processo e material selecionados para aplicação específica.

Documentação detalhada de parâmetros de processo permite rastreabilidade e reprodutibilidade de resultados. Registros de material utilizado, configurações de impressão e resultados de inspeção facilitam melhoria contínua e resolução de problemas de qualidade.

Impacto da programação de peças na viabilidade

A programação antecipada de peças, especialmente durante ciclos industriais críticos como o Q4, pode influenciar significativamente a viabilidade de lotes pequenos através de impressão 3D. Planejamento adequado permite otimizar utilização de equipamentos e reduzir custos unitários através de agrupamento eficiente de trabalhos.

Agrupamento de múltiplas peças pequenas na mesma impressão maximiza aproveitamento do volume de construção e diluir custos fixos de preparação. Esta otimização é especialmente valiosa durante períodos de alta demanda, quando eficiência produtiva se torna crítica.

Flexibilidade para ajustar cronogramas de produção conforme urgência permite priorizar trabalhos críticos sem impacto significativo em custos. Esta capacidade de resposta é particularmente valiosa durante a manutenção industrial, quando componentes específicos podem ser necessários rapidamente.

Previsibilidade de demanda através de programação permite otimizar estoque de materiais e reduzir custos de aquisição. Compras programadas de filamentos e resinas técnicas podem aproveitar condições comerciais mais favoráveis e garantir disponibilidade durante picos de demanda.

Integração com estratégias de manutenção industrial

A impressão 3D para lotes pequenos integra-se naturalmente com estratégias de manutenção industrial, oferecendo flexibilidade para produzir componentes de reposição conforme necessidade específica. Esta capacidade é especialmente valiosa para equipamentos com peças de baixo giro ou componentes descontinuados.

Manutenção preventiva pode ser otimizada através de produção antecipada de componentes críticos com histórico de falhas. Peças podem ser produzidas durante janelas de baixa demanda e mantidas em estoque mínimo, reduzindo riscos de paradas não programadas.

Manutenção corretiva beneficia-se da capacidade de produção sob demanda para componentes urgentes. Lead times reduzidos permitem minimizar tempo de parada de equipamentos críticos, especialmente importante durante períodos de alta utilização como o Q4.

Engenharia reversa de componentes descontinuados permite manter equipamentos operacionais além de seu ciclo de suporte oficial. Esta capacidade é especialmente valiosa para indústrias que operam equipamentos com ciclos de vida longos, onde peças originais podem não estar mais disponíveis.

Análise de retorno sobre investimento

O cálculo de ROI para projetos de lotes pequenos deve considerar não apenas custos diretos de produção, mas também benefícios indiretos como redução de tempo de desenvolvimento, flexibilidade para modificações e redução de riscos de obsolescência de estoque.

Economia em custos de desenvolvimento pode ser significativa quando impressão 3D elimina necessidade de ferramental específico. Para projetos que exigem múltiplas iterações ou modificações frequentes, esta economia pode superar diferenças de custos unitários entre processos.

Redução de capital de giro imobilizado em estoques representa benefício financeiro mensurável da capacidade de produção sob demanda. Capital anteriormente destinado a estoque de peças de baixo giro pode ser redirecionado para investimentos produtivos ou redução de endividamento.

Valor da flexibilidade para responder rapidamente a mudanças de mercado ou requisitos técnicos pode ser quantificado através de análise de cenários. Capacidade de modificar produtos ou componentes rapidamente oferece vantagem competitiva mensurável em mercados dinâmicos.

Complete sua visão estratégica: Este estudo técnico complementa nossa série sobre manufatura digital estratégica. Para contextualizar estas análises dentro dos ciclos industriais brasileiros e compreender como timing e planejamento amplificam benefícios da impressão 3D, recomendamos iniciar pela nossa análise sobre programação de peças no Q4 e navegação através dos processos de fabricação e nacionalização. Acesse o conteúdo: “Ciclos industriais e programação de produção: por que o Q4 é decisivo para sua produção.”

Conclusão: critérios técnicos para decisão fundamentada

A viabilidade de lotes pequenos através de impressão 3D FDM e SLA depende de análise técnica criteriosa que considera múltiplas variáveis além do custo unitário imediato. Fatores como complexidade geométrica, tolerâncias dimensionais, propriedades mecânicas, urgência e flexibilidade para modificações influenciam significativamente a equação econômica final.

FDM oferece vantagem competitiva para aplicações que priorizam funcionalidade, resistência mecânica e custo acessível, especialmente quando acabamento superficial não é crítico. A diversidade de materiais técnicos disponíveis amplia possibilidades de aplicação para componentes industriais funcionais.

SLA destaca-se em aplicações que exigem precisão dimensional, acabamento superficial refinado ou detalhes geométricos finos. Embora custos unitários sejam tipicamente superiores ao FDM, benefícios de qualidade podem justificar investimento para aplicações específicas.

A decisão entre impressão 3D e processos tradicionais deve considerar o contexto completo de cada projeto, incluindo volumes, prazos, flexibilidade requerida e custos totais de desenvolvimento. Análise técnica estruturada baseada em critérios objetivos permite identificar oportunidades de otimização e garantir seleção do processo mais eficiente.

A MUV Manufatura Digital desenvolveu metodologia específica para análise de viabilidade técnica e econômica de lotes pequenos, combinando conhecimento especializado em tecnologias FDM e SLA com experiência industrial prática. Nossa abordagem consultiva permite orientar decisões baseadas em dados técnicos objetivos, garantindo que cada projeto utilize o processo de fabricação mais adequado às suas características específicas. Oferecemos análises técnicas detalhadas que consideram todos os fatores relevantes para tomada de decisão fundamentada, assegurando máxima eficiência e competitividade para projetos de lotes pequenos.

Nacionalização de peças: como reduzir custos e prazos com impressão 3D no Brasil

A dependência de componentes importados representa um dos maiores desafios operacionais para a indústria brasileira. Empresas de diversos setores enfrentam diariamente os impactos de lead times extensos, custos logísticos elevados e incertezas cambiais que afetam diretamente a competitividade e previsibilidade operacional. A importação de peças, especialmente componentes de reposição para equipamentos industriais, tornou-se um gargalo estratégico que demanda soluções inovadoras.

O cenário atual combina múltiplos fatores que amplificam os desafios da importação: volatilidade cambial que pode alterar custos em até 30% ao longo de um projeto, complexidade tributária que adiciona camadas de custos e burocracia, além de cadeias logísticas globais cada vez mais vulneráveis a interrupções. Eventos como pandemias, conflitos geopolíticos e bloqueios de canais marítimos demonstraram a fragilidade da dependência excessiva de fornecedores internacionais.

A nacionalização de peças emerge como estratégia fundamental para reduzir vulnerabilidades e otimizar custos operacionais. Mais do que uma questão econômica imediata, a nacionalização representa a construção de capacidade produtiva local, redução de riscos de suprimentos e maior autonomia para responder a demandas urgentes. A impressão 3D posiciona-se como tecnologia habilitadora desta transformação, oferecendo flexibilidade e agilidade para viabilizar nacionalização mesmo para peças de baixo volume ou geometrias complexas.

O problema da dependência de importações

A indústria brasileira desenvolveu, ao longo das últimas décadas, dependência significativa de componentes importados, especialmente para equipamentos de alta tecnologia e peças especializadas. Esta dependência se intensificou com a globalização das cadeias de suprimentos e a estratégia de muitas empresas multinacionais de centralizar produção em poucos países para maximizar economias de escala.

Equipamentos industriais fabricados na Europa, Estados Unidos ou Ásia frequentemente utilizam componentes específicos disponíveis apenas através dos canais de distribuição originais. Peças de reposição para máquinas CNC, equipamentos de automação, sistemas de embalagem e linhas de produção especializada dependem de fornecedores que operam com lead times de 8 a 16 semanas, sem considerar possíveis atrasos logísticos ou problemas de disponibilidade.

A especialização tecnológica de fornecedores internacionais criou lacunas na capacidade produtiva nacional. Componentes que exigem materiais específicos, tolerâncias rigorosas ou processos de fabricação especializados frequentemente não possuem fornecedores nacionais qualificados, forçando empresas a manter dependência de importações mesmo para peças relativamente simples.

O impacto desta dependência transcende custos diretos de importação. Empresas precisam manter estoques de segurança elevados para mitigar riscos de desabastecimento, imobilizando capital significativo em inventário. A incerteza sobre prazos de entrega complica planejamento de manutenções e pode resultar em paradas não programadas quando componentes críticos falham antes da chegada das peças de reposição.

Desafios operacionais e financeiros da importação

A volatilidade cambial representa talvez o maior desafio financeiro das importações. Flutuações do dólar americano e do euro impactam diretamente custos de componentes, criando incerteza orçamentária que dificulta planejamento financeiro de médio e longo prazo. Empresas frequentemente enfrentam situações onde peças orçamentadas em determinado valor chegam com custos 20% a 40% superiores devido a variações cambiais.

Os custos logísticos adicionam complexidade significativa à equação econômica das importações. Frete internacional, seguro, armazenagem em portos e transporte interno podem representar 15% a 30% do valor FOB dos componentes. Para peças de baixo valor unitário, estes custos podem tornar a importação economicamente inviável, forçando empresas a importar lotes maiores que aumentam a imobilização de capital.

A tributação sobre importações adiciona camadas de custos que variam conforme classificação fiscal dos produtos. Impostos de importação, IPI, ICMS, PIS/COFINS e taxa SISCOMEX podem somar 40% a 60% sobre o valor CIF dos componentes. Esta carga tributária frequentemente torna produtos nacionais competitivos mesmo quando apresentam custos de produção superiores aos internacionais.

Prazos de importação estendem-se muito além do tempo de fabricação dos componentes. Processos de licenciamento, despacho aduaneiro, liberação sanitária e transporte interno podem adicionar de 4 a 8 semanas ao lead time total. Para componentes urgentes, processos de importação expressa podem reduzir alguns prazos, mas com custos adicionais significativos.

Impacto dos ciclos industriais na importação

Os ciclos industriais brasileiros amplificam os desafios das importações, especialmente durante o Q4 quando a demanda por componentes se intensifica. O período de fechamento de metas anuais coincide com maior pressão sobre equipamentos produtivos, aumentando a necessidade de peças de manutenção preventiva e corretiva. Esta concentração de demanda sobrecarrega canais de importação e pode estender prazos além dos já elevados tempos normais.

A sazonalidade da demanda industrial também cria descompassos entre necessidades nacionais e capacidade de fornecedores internacionais. Enquanto a indústria brasileira intensifica operações no segundo semestre, fornecedores europeus podem estar entrando em período de férias coletivas, reduzindo capacidade produtiva exatamente quando a demanda nacional se intensifica.

Eventos climáticos e feriados internacionais impactam cadeias logísticas de forma imprevisível. Tempestades que afetam portos asiáticos, greves em portos europeus ou feriados prolongados na China podem interromper o fornecimento de componentes críticos, causando efeitos em cascata na indústria nacional.

A dependência de importações também expõe empresas brasileiras a decisões estratégicas de fornecedores internacionais sobre descontinuação de produtos. Componentes considerados de baixo volume pelos padrões globais podem ter produção interrompida, deixando empresas nacionais sem alternativas de fornecimento estabelecidas.

Nacionalização como estratégia de redução de riscos

A nacionalização de componentes representa estratégia abrangente de redução de riscos operacionais e otimização de custos que transcende benefícios imediatos de economia em importações. Estabelecer fornecimento local para peças críticas cria capacidade de resposta rápida a demandas urgentes e reduz vulnerabilidade a interrupções nas cadeias globais de suprimentos.

Fornecedores nacionais oferecem vantagens logísticas significativas que se traduzem em maior agilidade operacional. Lead times de dias ou semanas substituem os meses típicos de importações, permitindo estratégias de estoque mais eficientes e resposta rápida a falhas imprevistas. Esta proximidade geográfica também facilita a comunicação técnica e resolução de problemas de qualidade.

A previsibilidade de custos em moeda nacional elimina riscos cambiais e simplifica o planejamento orçamentário. Empresas podem estabelecer contratos de fornecimento de longo prazo com maior segurança, otimizando gestão financeira e reduzindo a necessidade de hedges cambiais. Esta estabilidade é especialmente valiosa para componentes de consumo regular ou manutenção programada.

O desenvolvimento de fornecedores nacionais também contribui para construção de ecossistema industrial mais robusto e competitivo. Investimentos em capacitação de fornecedores locais geram conhecimento e competências que podem beneficiar outros projetos e setores, criando círculo virtuoso de desenvolvimento tecnológico nacional.

Impressão 3D como habilitadora da nacionalização

A impressão 3D emerge como tecnologia fundamental para viabilizar nacionalização de componentes que tradicionalmente dependem de importação devido a volumes baixos, geometrias complexas ou materiais específicos. Tecnologias FDM e SLA permitem produção local de peças sem necessidade de investimentos significativos em ferramental ou setup de produção específico.

A flexibilidade geométrica da impressão 3D permite produzir componentes com formas complexas que seriam custosas ou impossíveis de fabricar por processos convencionais. Estruturas internas, canais curvos, geometrias orgânicas e integração de múltiplas funções podem ser nacionalizadas sem limitações dos processos tradicionais de fabricação.

A capacidade de produção sob demanda elimina a necessidade de manter estoques elevados para justificar a produção. Cada componente pode ser produzido conforme necessidade específica, otimizando capital de giro e reduzindo riscos de obsolescência. Esta característica é especialmente valiosa para peças de baixo giro ou componentes sujeitos a modificações frequentes.

A velocidade de implementação da impressão 3D permite nacionalização rápida de componentes críticos. Processos de engenharia reversa podem reproduzir peças existentes em questão de dias, enquanto desenvolvimento de fornecedores tradicionais pode demandar meses para estabelecer capacidade produtiva adequada.

Engenharia reversa e reprodução de componentes

A engenharia reversa representa processo fundamental para nacionalização de componentes através da impressão 3D. Técnicas de digitalização tridimensional permitem capturar geometrias complexas de peças existentes, criando modelos CAD precisos que servem como base para reprodução nacional. Este processo elimina dependência de desenhos técnicos originais, frequentemente indisponíveis para peças de reposição.

Scanners 3D de alta precisão podem capturar detalhes dimensionais com precisão micrométrica, incluindo geometrias internas e características de superfície. Esta capacidade permite reproduzir fielmente componentes complexos, mantendo compatibilidade funcional com equipamentos existentes. Software especializado facilita a conversão de nuvens de pontos em modelos CAD editáveis.

O processo de engenharia reversa também permite otimização de componentes durante a nacionalização. Peças podem ser reprojetadas para aproveitar características específicas da impressão 3D, como integração de múltiplas funções, redução de peso através de estruturas lattice ou melhoria de propriedades mecânicas através de orientação otimizada das fibras.

Validação funcional de componentes reproduzidos assegura compatibilidade e performance adequada antes de implementação em equipamentos críticos. Testes de ajuste, resistência mecânica e durabilidade podem ser realizados em protótipos antes de estabelecer produção regular, minimizando riscos de falhas em serviço.

Materiais técnicos para aplicações industriais

A evolução dos materiais disponíveis para impressão 3D expandiu significativamente as possibilidades de nacionalização de componentes técnicos. Materiais como nylon, PETG, ABS de alta temperatura, PLA reforçado e compostos especializados oferecem propriedades mecânicas, térmicas e químicas adequadas para aplicações industriais exigentes.

Filamentos reforçados com fibra de vidro, fibra de carbono ou outros aditivos permitem produzir componentes com rigidez e resistência comparáveis a peças usinadas ou moldadas. Esta capacidade é especialmente relevante para nacionalização de peças estruturais, suportes e componentes sujeitos a carregamentos mecânicos significativos.

Materiais com propriedades específicas como resistência química, estabilidade dimensional, condutividade elétrica ou dissipação estática ampliam a gama de aplicações nacionalizáveis. Resinas técnicas para SLA oferecem propriedades ainda mais especializadas, incluindo biocompatibilidade, transparência óptica e resistência a altas temperaturas.

A disponibilidade nacional de materiais técnicos para impressão 3D elimina dependência de importação de insumos, completando a cadeia de nacionalização. Fornecedores brasileiros de filamentos e resinas técnicas oferecem alternativas competitivas aos materiais importados, com vantagens logísticas e suporte técnico local.

Casos típicos de nacionalização bem-sucedida

Protetores e carcaças de equipamentos representam categoria de componentes com alta taxa de sucesso em projetos de nacionalização via impressão 3D. Estas peças frequentemente combinam geometrias complexas com volumes de produção baixos, tornando a importação custosa e nacionalização por processos convencionais inviável. A impressão 3D permite reproduzir fielmente geometrias originais e incorporar melhorias como maior resistência ao impacto ou facilidade de montagem.

Componentes de transporte e movimentação interna, como guias, suportes, buchas e acessórios de sistemas transportadores, apresentam oportunidades significativas de nacionalização. Muitos destes componentes utilizam materiais plásticos padrão e não exigem tolerâncias extremamente rigorosas, facilitando a reprodução através de impressão 3D com materiais técnicos apropriados.

Peças de reposição para equipamentos descontinuados constituem nicho especialmente adequado para nacionalização via impressão 3D. Fabricantes originais frequentemente interrompem produção de componentes após determinado período, deixando usuários sem alternativas oficiais de suprimento. A capacidade de reproduzir estas peças sob demanda oferece solução para manter equipamentos operacionais além de seu ciclo de suporte oficial.

Ferramentas e dispositivos auxiliares específicos para linhas de produção podem ser nacionalizados com vantagens adicionais de personalização. Gabaritos, suportes de montagem, guias de posicionamento e ferramentas especializadas podem ser adaptados às condições específicas de cada operação, oferecendo performance superior às versões padronizadas importadas.

Redução de lead times e melhoria na previsibilidade

A nacionalização através de impressão 3D transforma radicalmente os prazos de fornecimento de componentes críticos. Lead times de 12 a 20 semanas típicos de importações são substituídos por prazos de 3 a 10 dias, dependendo da complexidade e urgência do componente. Esta redução dramática nos prazos permite estratégias de manutenção mais ágeis e resposta rápida a falhas imprevistas.

A previsibilidade de prazos nacionais supera significativamente a incerteza associada às importações. Fatores como desembaraço aduaneiro, disponibilidade de transporte e feriados internacionais não afetam o fornecimento nacional, permitindo planejamento mais preciso de manutenções e paradas programadas. Esta previsibilidade é especialmente valiosa durante períodos críticos como o Q4, quando paradas não programadas têm impacto amplificado.

A capacidade de produção sob demanda elimina a necessidade de planejar importações com meses de antecedência. Componentes podem ser solicitados conforme necessidade real, reduzindo a imobilização de capital em estoques de segurança. Esta flexibilidade é particularmente vantajosa para peças com demanda irregular ou componentes sujeitos a modificações frequentes.

Fornecedores nacionais também oferecem maior flexibilidade para atender demandas urgentes através de produção prioritária. Processos de urgência que podem dobrar custos de importação representam sobrecarga mínima na produção nacional por impressão 3D, tornando viável resposta rápida a emergências operacionais.

Economia em custos diretos e indiretos

A análise de custos da nacionalização deve considerar não apenas preços unitários, mas todo espectro de custos diretos e indiretos associados às importações. Eliminação de fretes internacionais, seguros, taxas portuárias e custos de despachante podem representar economia de 20% a 40% sobre valor CIF dos componentes.

Redução da carga tributária através de fornecimento nacional elimina impostos de importação, simplifica recolhimento de ICMS e reduz complexidade fiscal. Para componentes com alta incidência tributária, esta economia pode superar 50% do custo total de importação, tornando a nacionalização economicamente atrativa mesmo com custos unitários de produção superiores.

Custos indiretos de importação, frequentemente subestimados, incluem tempo de gestão dedicado a processos de importação, custos de capital imobilizado em estoques de segurança e riscos de obsolescência. A nacionalização elimina estes custos ocultos, melhorando eficiência operacional e liberando recursos para atividades de maior valor agregado.

Custos de oportunidade relacionados a paradas não programadas por falta de componentes podem superar significativamente diferenças de preços unitários. Uma única parada evitada através de fornecimento nacional confiável pode justificar nacionalização de múltiplos componentes, especialmente em operações com alto custo de downtime.

Benefícios estratégicos da autonomia produtiva