A dependência de componentes importados representa um dos maiores desafios operacionais para a indústria brasileira. Empresas de diversos setores enfrentam diariamente os impactos de lead times extensos, custos logísticos elevados e incertezas cambiais que afetam diretamente a competitividade e previsibilidade operacional. A importação de peças, especialmente componentes de reposição para equipamentos industriais, tornou-se um gargalo estratégico que demanda soluções inovadoras.

O cenário atual combina múltiplos fatores que amplificam os desafios da importação: volatilidade cambial que pode alterar custos em até 30% ao longo de um projeto, complexidade tributária que adiciona camadas de custos e burocracia, além de cadeias logísticas globais cada vez mais vulneráveis a interrupções. Eventos como pandemias, conflitos geopolíticos e bloqueios de canais marítimos demonstraram a fragilidade da dependência excessiva de fornecedores internacionais.

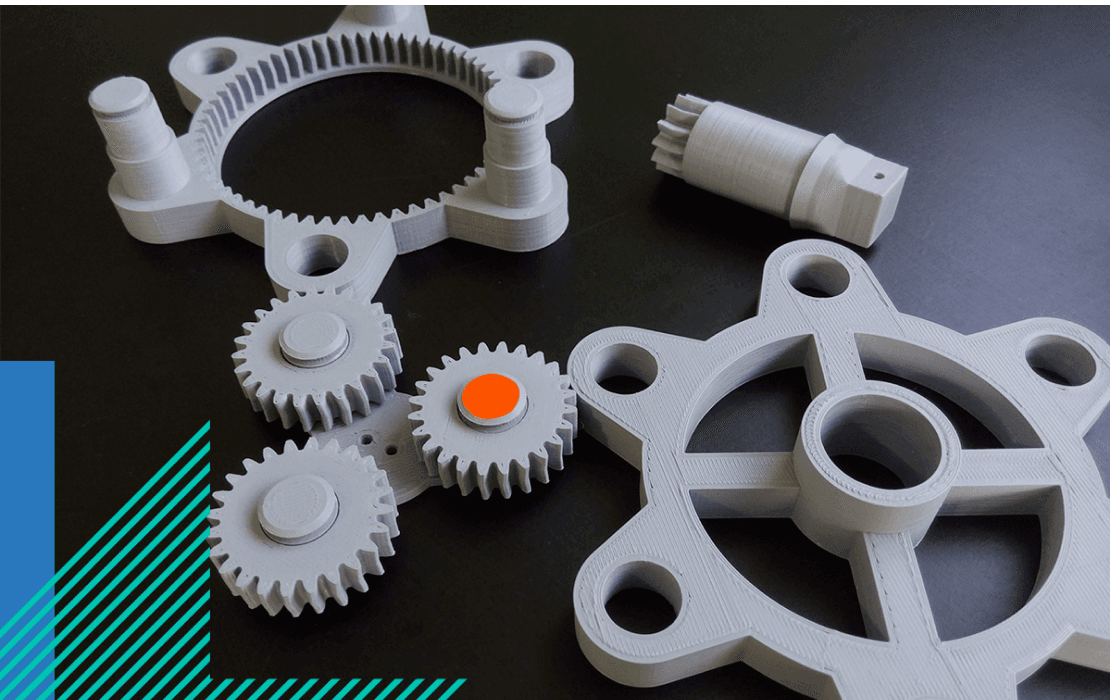

A nacionalização de peças emerge como estratégia fundamental para reduzir vulnerabilidades e otimizar custos operacionais. Mais do que uma questão econômica imediata, a nacionalização representa a construção de capacidade produtiva local, redução de riscos de suprimentos e maior autonomia para responder a demandas urgentes. A impressão 3D posiciona-se como tecnologia habilitadora desta transformação, oferecendo flexibilidade e agilidade para viabilizar nacionalização mesmo para peças de baixo volume ou geometrias complexas.

O problema da dependência de importações

A indústria brasileira desenvolveu, ao longo das últimas décadas, dependência significativa de componentes importados, especialmente para equipamentos de alta tecnologia e peças especializadas. Esta dependência se intensificou com a globalização das cadeias de suprimentos e a estratégia de muitas empresas multinacionais de centralizar produção em poucos países para maximizar economias de escala.

Equipamentos industriais fabricados na Europa, Estados Unidos ou Ásia frequentemente utilizam componentes específicos disponíveis apenas através dos canais de distribuição originais. Peças de reposição para máquinas CNC, equipamentos de automação, sistemas de embalagem e linhas de produção especializada dependem de fornecedores que operam com lead times de 8 a 16 semanas, sem considerar possíveis atrasos logísticos ou problemas de disponibilidade.

A especialização tecnológica de fornecedores internacionais criou lacunas na capacidade produtiva nacional. Componentes que exigem materiais específicos, tolerâncias rigorosas ou processos de fabricação especializados frequentemente não possuem fornecedores nacionais qualificados, forçando empresas a manter dependência de importações mesmo para peças relativamente simples.

O impacto desta dependência transcende custos diretos de importação. Empresas precisam manter estoques de segurança elevados para mitigar riscos de desabastecimento, imobilizando capital significativo em inventário. A incerteza sobre prazos de entrega complica planejamento de manutenções e pode resultar em paradas não programadas quando componentes críticos falham antes da chegada das peças de reposição.

Desafios operacionais e financeiros da importação

A volatilidade cambial representa talvez o maior desafio financeiro das importações. Flutuações do dólar americano e do euro impactam diretamente custos de componentes, criando incerteza orçamentária que dificulta planejamento financeiro de médio e longo prazo. Empresas frequentemente enfrentam situações onde peças orçamentadas em determinado valor chegam com custos 20% a 40% superiores devido a variações cambiais.

Os custos logísticos adicionam complexidade significativa à equação econômica das importações. Frete internacional, seguro, armazenagem em portos e transporte interno podem representar 15% a 30% do valor FOB dos componentes. Para peças de baixo valor unitário, estes custos podem tornar a importação economicamente inviável, forçando empresas a importar lotes maiores que aumentam a imobilização de capital.

A tributação sobre importações adiciona camadas de custos que variam conforme classificação fiscal dos produtos. Impostos de importação, IPI, ICMS, PIS/COFINS e taxa SISCOMEX podem somar 40% a 60% sobre o valor CIF dos componentes. Esta carga tributária frequentemente torna produtos nacionais competitivos mesmo quando apresentam custos de produção superiores aos internacionais.

Prazos de importação estendem-se muito além do tempo de fabricação dos componentes. Processos de licenciamento, despacho aduaneiro, liberação sanitária e transporte interno podem adicionar de 4 a 8 semanas ao lead time total. Para componentes urgentes, processos de importação expressa podem reduzir alguns prazos, mas com custos adicionais significativos.

Impacto dos ciclos industriais na importação

Os ciclos industriais brasileiros amplificam os desafios das importações, especialmente durante o Q4 quando a demanda por componentes se intensifica. O período de fechamento de metas anuais coincide com maior pressão sobre equipamentos produtivos, aumentando a necessidade de peças de manutenção preventiva e corretiva. Esta concentração de demanda sobrecarrega canais de importação e pode estender prazos além dos já elevados tempos normais.

A sazonalidade da demanda industrial também cria descompassos entre necessidades nacionais e capacidade de fornecedores internacionais. Enquanto a indústria brasileira intensifica operações no segundo semestre, fornecedores europeus podem estar entrando em período de férias coletivas, reduzindo capacidade produtiva exatamente quando a demanda nacional se intensifica.

Eventos climáticos e feriados internacionais impactam cadeias logísticas de forma imprevisível. Tempestades que afetam portos asiáticos, greves em portos europeus ou feriados prolongados na China podem interromper o fornecimento de componentes críticos, causando efeitos em cascata na indústria nacional.

A dependência de importações também expõe empresas brasileiras a decisões estratégicas de fornecedores internacionais sobre descontinuação de produtos. Componentes considerados de baixo volume pelos padrões globais podem ter produção interrompida, deixando empresas nacionais sem alternativas de fornecimento estabelecidas.

Nacionalização como estratégia de redução de riscos

A nacionalização de componentes representa estratégia abrangente de redução de riscos operacionais e otimização de custos que transcende benefícios imediatos de economia em importações. Estabelecer fornecimento local para peças críticas cria capacidade de resposta rápida a demandas urgentes e reduz vulnerabilidade a interrupções nas cadeias globais de suprimentos.

Fornecedores nacionais oferecem vantagens logísticas significativas que se traduzem em maior agilidade operacional. Lead times de dias ou semanas substituem os meses típicos de importações, permitindo estratégias de estoque mais eficientes e resposta rápida a falhas imprevistas. Esta proximidade geográfica também facilita a comunicação técnica e resolução de problemas de qualidade.

A previsibilidade de custos em moeda nacional elimina riscos cambiais e simplifica o planejamento orçamentário. Empresas podem estabelecer contratos de fornecimento de longo prazo com maior segurança, otimizando gestão financeira e reduzindo a necessidade de hedges cambiais. Esta estabilidade é especialmente valiosa para componentes de consumo regular ou manutenção programada.

O desenvolvimento de fornecedores nacionais também contribui para construção de ecossistema industrial mais robusto e competitivo. Investimentos em capacitação de fornecedores locais geram conhecimento e competências que podem beneficiar outros projetos e setores, criando círculo virtuoso de desenvolvimento tecnológico nacional.

Impressão 3D como habilitadora da nacionalização

A impressão 3D emerge como tecnologia fundamental para viabilizar nacionalização de componentes que tradicionalmente dependem de importação devido a volumes baixos, geometrias complexas ou materiais específicos. Tecnologias FDM e SLA permitem produção local de peças sem necessidade de investimentos significativos em ferramental ou setup de produção específico.

A flexibilidade geométrica da impressão 3D permite produzir componentes com formas complexas que seriam custosas ou impossíveis de fabricar por processos convencionais. Estruturas internas, canais curvos, geometrias orgânicas e integração de múltiplas funções podem ser nacionalizadas sem limitações dos processos tradicionais de fabricação.

A capacidade de produção sob demanda elimina a necessidade de manter estoques elevados para justificar a produção. Cada componente pode ser produzido conforme necessidade específica, otimizando capital de giro e reduzindo riscos de obsolescência. Esta característica é especialmente valiosa para peças de baixo giro ou componentes sujeitos a modificações frequentes.

A velocidade de implementação da impressão 3D permite nacionalização rápida de componentes críticos. Processos de engenharia reversa podem reproduzir peças existentes em questão de dias, enquanto desenvolvimento de fornecedores tradicionais pode demandar meses para estabelecer capacidade produtiva adequada.

Engenharia reversa e reprodução de componentes

A engenharia reversa representa processo fundamental para nacionalização de componentes através da impressão 3D. Técnicas de digitalização tridimensional permitem capturar geometrias complexas de peças existentes, criando modelos CAD precisos que servem como base para reprodução nacional. Este processo elimina dependência de desenhos técnicos originais, frequentemente indisponíveis para peças de reposição.

Scanners 3D de alta precisão podem capturar detalhes dimensionais com precisão micrométrica, incluindo geometrias internas e características de superfície. Esta capacidade permite reproduzir fielmente componentes complexos, mantendo compatibilidade funcional com equipamentos existentes. Software especializado facilita a conversão de nuvens de pontos em modelos CAD editáveis.

O processo de engenharia reversa também permite otimização de componentes durante a nacionalização. Peças podem ser reprojetadas para aproveitar características específicas da impressão 3D, como integração de múltiplas funções, redução de peso através de estruturas lattice ou melhoria de propriedades mecânicas através de orientação otimizada das fibras.

Validação funcional de componentes reproduzidos assegura compatibilidade e performance adequada antes de implementação em equipamentos críticos. Testes de ajuste, resistência mecânica e durabilidade podem ser realizados em protótipos antes de estabelecer produção regular, minimizando riscos de falhas em serviço.

Materiais técnicos para aplicações industriais

A evolução dos materiais disponíveis para impressão 3D expandiu significativamente as possibilidades de nacionalização de componentes técnicos. Materiais como nylon, PETG, ABS de alta temperatura, PLA reforçado e compostos especializados oferecem propriedades mecânicas, térmicas e químicas adequadas para aplicações industriais exigentes.

Filamentos reforçados com fibra de vidro, fibra de carbono ou outros aditivos permitem produzir componentes com rigidez e resistência comparáveis a peças usinadas ou moldadas. Esta capacidade é especialmente relevante para nacionalização de peças estruturais, suportes e componentes sujeitos a carregamentos mecânicos significativos.

Materiais com propriedades específicas como resistência química, estabilidade dimensional, condutividade elétrica ou dissipação estática ampliam a gama de aplicações nacionalizáveis. Resinas técnicas para SLA oferecem propriedades ainda mais especializadas, incluindo biocompatibilidade, transparência óptica e resistência a altas temperaturas.

A disponibilidade nacional de materiais técnicos para impressão 3D elimina dependência de importação de insumos, completando a cadeia de nacionalização. Fornecedores brasileiros de filamentos e resinas técnicas oferecem alternativas competitivas aos materiais importados, com vantagens logísticas e suporte técnico local.

Casos típicos de nacionalização bem-sucedida

Protetores e carcaças de equipamentos representam categoria de componentes com alta taxa de sucesso em projetos de nacionalização via impressão 3D. Estas peças frequentemente combinam geometrias complexas com volumes de produção baixos, tornando a importação custosa e nacionalização por processos convencionais inviável. A impressão 3D permite reproduzir fielmente geometrias originais e incorporar melhorias como maior resistência ao impacto ou facilidade de montagem.

Componentes de transporte e movimentação interna, como guias, suportes, buchas e acessórios de sistemas transportadores, apresentam oportunidades significativas de nacionalização. Muitos destes componentes utilizam materiais plásticos padrão e não exigem tolerâncias extremamente rigorosas, facilitando a reprodução através de impressão 3D com materiais técnicos apropriados.

Peças de reposição para equipamentos descontinuados constituem nicho especialmente adequado para nacionalização via impressão 3D. Fabricantes originais frequentemente interrompem produção de componentes após determinado período, deixando usuários sem alternativas oficiais de suprimento. A capacidade de reproduzir estas peças sob demanda oferece solução para manter equipamentos operacionais além de seu ciclo de suporte oficial.

Ferramentas e dispositivos auxiliares específicos para linhas de produção podem ser nacionalizados com vantagens adicionais de personalização. Gabaritos, suportes de montagem, guias de posicionamento e ferramentas especializadas podem ser adaptados às condições específicas de cada operação, oferecendo performance superior às versões padronizadas importadas.

Redução de lead times e melhoria na previsibilidade

A nacionalização através de impressão 3D transforma radicalmente os prazos de fornecimento de componentes críticos. Lead times de 12 a 20 semanas típicos de importações são substituídos por prazos de 3 a 10 dias, dependendo da complexidade e urgência do componente. Esta redução dramática nos prazos permite estratégias de manutenção mais ágeis e resposta rápida a falhas imprevistas.

A previsibilidade de prazos nacionais supera significativamente a incerteza associada às importações. Fatores como desembaraço aduaneiro, disponibilidade de transporte e feriados internacionais não afetam o fornecimento nacional, permitindo planejamento mais preciso de manutenções e paradas programadas. Esta previsibilidade é especialmente valiosa durante períodos críticos como o Q4, quando paradas não programadas têm impacto amplificado.

A capacidade de produção sob demanda elimina a necessidade de planejar importações com meses de antecedência. Componentes podem ser solicitados conforme necessidade real, reduzindo a imobilização de capital em estoques de segurança. Esta flexibilidade é particularmente vantajosa para peças com demanda irregular ou componentes sujeitos a modificações frequentes.

Fornecedores nacionais também oferecem maior flexibilidade para atender demandas urgentes através de produção prioritária. Processos de urgência que podem dobrar custos de importação representam sobrecarga mínima na produção nacional por impressão 3D, tornando viável resposta rápida a emergências operacionais.

Economia em custos diretos e indiretos

A análise de custos da nacionalização deve considerar não apenas preços unitários, mas todo espectro de custos diretos e indiretos associados às importações. Eliminação de fretes internacionais, seguros, taxas portuárias e custos de despachante podem representar economia de 20% a 40% sobre valor CIF dos componentes.

Redução da carga tributária através de fornecimento nacional elimina impostos de importação, simplifica recolhimento de ICMS e reduz complexidade fiscal. Para componentes com alta incidência tributária, esta economia pode superar 50% do custo total de importação, tornando a nacionalização economicamente atrativa mesmo com custos unitários de produção superiores.

Custos indiretos de importação, frequentemente subestimados, incluem tempo de gestão dedicado a processos de importação, custos de capital imobilizado em estoques de segurança e riscos de obsolescência. A nacionalização elimina estes custos ocultos, melhorando eficiência operacional e liberando recursos para atividades de maior valor agregado.

Custos de oportunidade relacionados a paradas não programadas por falta de componentes podem superar significativamente diferenças de preços unitários. Uma única parada evitada através de fornecimento nacional confiável pode justificar nacionalização de múltiplos componentes, especialmente em operações com alto custo de downtime.

Benefícios estratégicos da autonomia produtiva

A nacionalização de componentes constrói autonomia produtiva que transcende benefícios econômicos imediatos. Capacidade de produção local reduz dependência de fornecedores estrangeiros e oferece maior controle sobre cadeia de suprimentos, especialmente importante para componentes críticos que podem interromper operações inteiras.

Fornecedores nacionais oferecem proximidade para desenvolvimento conjunto e customização de soluções. Colaboração técnica é facilitada por proximidade geográfica e cultural, permitindo desenvolver melhorias específicas para condições operacionais brasileiras. Esta cooperação pode resultar em componentes superiores aos originais importados.

A construção de capacidade produtiva nacional também contribui para desenvolvimento tecnológico do país e criação de empregos qualificados. Investimentos em nacionalização geram conhecimento e competências que podem ser aplicados em outros projetos, criando efeitos multiplicadores positivos para economia nacional.

Autonomia produtiva também oferece vantagens competitivas em mercados de exportação. Empresas que dominam tecnologias de nacionalização podem ofertar soluções completas, incluindo componentes específicos, para clientes internacionais, especialmente em países com desafios similares de importação.

Gestão de estoques e capital de giro otimizado

A capacidade de produção sob demanda oferecida pela impressão 3D revoluciona estratégias de gestão de estoques para componentes nacionalizados. Em vez de manter inventário físico para mitigar riscos de desabastecimento, empresas podem manter bibliotecas digitais de arquivos CAD, produzindo componentes conforme necessidade real.

Esta abordagem elimina custos de armazenagem, seguros, manuseio e obsolescência associados a estoques tradicionais. Capital anteriormente imobilizado em inventário pode ser direcionado para investimentos produtivos ou redução de endividamento, melhorando a eficiência financeira da operação.

A flexibilidade de produzir quantidades exatas conforme demanda elimina necessidade de lotes mínimos que caracterizam importações. Componentes podem ser produzidos unitariamente, otimizando fluxo de caixa e eliminando desperdícios. Esta precisão na gestão de materiais é especialmente valiosa para componentes de alto valor ou baixo giro.

Estratégias de reposição podem ser otimizadas através de sistemas de gestão integrados que acioam produção baseada em dados de condição de equipamentos. Sensores que monitoram desgaste podem solicitar automaticamente fabricação de componentes de reposição, garantindo disponibilidade antes que falhas ocorram.

Integração com programação de peças e manutenção industrial

A nacionalização através de impressão 3D se integra naturalmente com estratégias de programação de peças e manutenção industrial preventiva. Componentes nacionalizados podem ser produzidos em sincronização com cronogramas de manutenção, otimizando disponibilidade e reduzindo custos de estoque.

Durante períodos críticos como o Q4, quando pressão sobre equipamentos se intensifica, capacidade de produção nacional oferece flexibilidade para atender picos de demanda por componentes de manutenção. Esta responsividade é especialmente valiosa quando fornecedores internacionais operam com capacidade reduzida.

A integração com sistemas de gestão da manutenção permite rastreabilidade completa de componentes nacionalizados, incluindo histórico de produção, materiais utilizados e performance em serviço. Esta documentação facilita melhoria contínua e otimização de especificações baseada em experiência operacional real.

Programas de manutenção preditiva podem incorporar dados sobre disponibilidade de componentes nacionalizados, permitindo estratégias mais agressivas de otimização de intervalos de manutenção. Conhecimento preciso sobre lead times nacionais permite reduzir margens de segurança e maximizar utilização de equipamentos.

Desenvolvimento de fornecedores e parcerias estratégicas

A nacionalização bem-sucedida frequentemente requer desenvolvimento de parcerias estratégicas com fornecedores especializados em impressão 3D industrial. Estas parcerias transcendem relacionamentos transacionais, evoluindo para colaborações técnicas que agregam valor através de conhecimento especializado e capacidade de inovação.

Fornecedores especializados oferecem consultoria técnica para otimização de componentes nacionalizados, aproveitando características específicas da impressão 3D para melhorar performance ou reduzir custos. Esta colaboração pode identificar oportunidades de consolidação de peças, redução de peso ou incorporação de funcionalidades adicionais.

O desenvolvimento conjunto de soluções permite customização de componentes para condições específicas de operação brasileira. Fatores como clima, disponibilidade de materiais e características de manutenção podem ser considerados no desenvolvimento de versões otimizadas de componentes originalmente projetados para outros mercados.

Parcerias de longo prazo também permitem investimentos conjuntos em desenvolvimento de novos materiais ou processos específicos para necessidades de nacionalização. Esta colaboração estratégica pode resultar em vantagens competitivas sustentáveis e capacidades diferenciadas no mercado nacional.

Qualidade e controle de processo na nacionalização

A implementação bem-sucedida de projetos de nacionalização exige rigoroso controle de qualidade para assegurar que componentes reproduzidos atendam especificações originais e mantenham confiabilidade operacional. Processos de validação devem incluir testes dimensionais, mecânicos e funcionais apropriados para cada aplicação.

Sistemas de gestão da qualidade específicos para impressão 3D industrial incluem controle de materiais, monitoramento de parâmetros de processo e inspeção dimensional de peças produzidas. Rastreabilidade completa permite identificar e corrigir rapidamente desvios que possam afetar qualidade ou performance dos componentes.

Certificações e homologações podem ser necessárias para componentes críticos ou aplicações regulamentadas. Fornecedores especializados oferecem suporte para desenvolvimento de documentação técnica e execução de testes necessários para atender requisitos específicos de cada setor industrial.

Melhoria contínua baseada em feedback operacional permite otimização constante de componentes nacionalizados. Dados sobre performance em serviço, modos de falha e durabilidade podem ser incorporados em revisões de design, resultando em componentes que superam especificações originais.

Escalabilidade e evolução da nacionalização

Projetos de nacionalização bem-sucedidos frequentemente evoluem de componentes individuais para famílias completas de peças relacionadas. Esta escalabilidade permite diluir investimentos em desenvolvimento e maximizar benefícios de conhecimento adquirido durante processo inicial de nacionalização.

A experiência acumulada em projetos iniciais acelera nacionalização de componentes subsequentes, reduzindo custos e prazos de desenvolvimento. Conhecimento sobre materiais, processos e fornecedores pode ser reutilizado, criando eficiência crescente conforme programa de nacionalização se expande.

Estratégias de nacionalização podem evoluir para incluir não apenas reprodução de componentes existentes, mas desenvolvimento de versões melhoradas que aproveitam características específicas da impressão 3D. Esta evolução pode resultar em produtos superiores aos originais, oferecendo vantagem competitiva adicional.

A consolidação de múltiplos componentes em peças únicas representa oportunidade de evolução que aproveita a liberdade geométrica da impressão 3D. Subconjuntos que tradicionalmente exigiam montagem de múltiplas peças podem ser produzidos como componente integral, reduzindo custos e pontos de falha.

Impacto macroeconômico da nacionalização

A nacionalização sistemática de componentes industriais através de impressão 3D contribui para redução do déficit da balança comercial e fortalecimento da indústria nacional. Substituição de importações por produção local gera empregos qualificados e promove desenvolvimento de competências tecnológicas nacionais.

O desenvolvimento de ecossistema de fornecedores nacionais especializados em impressão 3D industrial cria capacidade exportadora para atender mercados com desafios similares de importação. Esta capacidade pode posicionar o Brasil como hub regional para soluções de nacionalização na América Latina.

Investimentos em nacionalização também promovem inovação e desenvolvimento tecnológico, criando competências que podem ser aplicadas em outros setores e aplicações. Este conhecimento contribui para competitividade geral da indústria nacional e capacidade de desenvolver soluções próprias.

A redução da dependência de importações também oferece maior estabilidade econômica através de menor exposição a volatilidades cambiais e choques externos. Esta autonomia produtiva contribui para resiliência econômica nacional, especialmente importante em cenários de incerteza global.

Valide tecnicamente sua estratégia de nacionalização: Para garantir sucesso em projetos de nacionalização, é essencial compreender quando a impressão 3D oferece viabilidade técnica e econômica real. Nossa análise detalhada sobre lotes pequenos fornece critérios objetivos para tomar decisões fundamentadas, otimizando investimentos e maximizando resultados. Acesse o artigo completo: “Estudo técnico: viabilidade de lotes pequenos com impressão 3D FDM e SLA.”

Conclusão: nacionalização como vantagem competitiva sustentável

A nacionalização de componentes através de impressão 3D representa muito mais que estratégia de redução de custos imediatos. Constitui investimento em autonomia produtiva, resiliência operacional e competitividade sustentável que beneficia empresas individuais e economia nacional como um todo.

Os benefícios da nacionalização transcendem a economia em importações, incluindo maior previsibilidade operacional, flexibilidade para customização, redução de riscos de suprimentos e capacidade de resposta rápida a demandas urgentes. Estes fatores combinados criam vantagem competitiva sustentável especialmente relevante em mercados dinâmicos e competitivos.

A impressão 3D emerge como tecnologia fundamental para viabilizar nacionalização de componentes que tradicionalmente dependiam de importação devido a volumes baixos ou complexidade geométrica. A flexibilidade, agilidade e capacidade de produção sob demanda oferecidas por esta tecnologia eliminam barreiras tradicionais à nacionalização e ampliam significativamente o universo de componentes nacionalizáveis.

Empresas que implementam estratégias abrangentes de nacionalização, combinando análise técnica criteriosa com parcerias estratégicas especializadas, posicionam-se de forma superior para enfrentar desafios futuros e capturar oportunidades de crescimento. A capacidade de produzir localmente componentes críticos oferece autonomia operacional e flexibilidade estratégica crescentemente valiosas em ambiente econômico globalizado.

A MUV Manufatura Digital desenvolveu competências específicas para apoiar empresas industriais na implementação de projetos de nacionalização através de impressão 3D FDM e SLA. Nossa abordagem consultiva permite identificar oportunidades de nacionalização com maior potencial de impacto, desenvolvendo soluções técnicas adequadas e estabelecendo processos de produção confiáveis. A combinação de conhecimento técnico especializado com visão estratégica permite transformar dependência de importações em vantagem competitiva sustentável, garantindo maior autonomia e previsibilidade para operações industriais brasileiras.