A viabilidade econômica e técnica de lotes pequenos representa um dos desafios mais complexos no planejamento de produção industrial. Gestores e engenheiros frequentemente enfrentam a questão fundamental: quando a impressão 3D oferece vantagem competitiva real sobre processos tradicionais como moldagem por injeção ou usinagem CNC? A resposta requer análise técnica criteriosa que considere múltiplas variáveis além do custo unitário imediato.

Processos tradicionais de fabricação foram desenvolvidos e otimizados para produção em escala, onde custos fixos de ferramental, setup e desenvolvimento podem ser diluídos em milhares ou milhões de peças. Esta economia de escala torna-se desvantagem significativa quando volumes de produção são reduzidos, criando oportunidade para tecnologias alternativas que não dependem de investimentos fixos elevados.

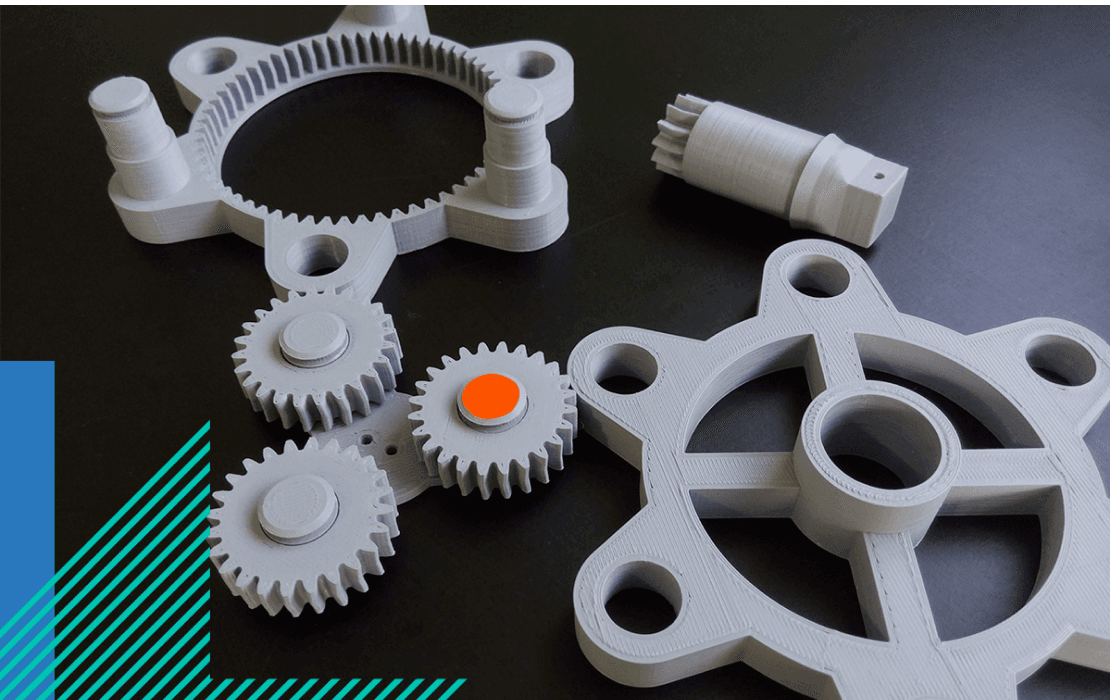

A impressão 3D, especialmente as tecnologias FDM e SLA, oferece paradigma fundamentalmente diferente onde cada peça pode ser produzida individualmente sem custos de setup significativos. Esta característica revoluciona a economia de lotes pequenos, mas requer compreensão técnica aprofundada para identificar cenários onde vantagens superam limitações inerentes à tecnologia.

A tomada de decisão baseada em dados técnicos objetivos permite otimizar recursos, reduzir riscos e maximizar a eficiência produtiva. Este estudo apresenta critérios técnicos estruturados para avaliar a viabilidade de lotes pequenos através de impressão 3D, fornecendo ferramentas analíticas para gestores e engenheiros responsáveis por decisões de fabricação.

Desafios econômicos dos lotes pequenos

Lotes pequenos apresentam desafios econômicos únicos que amplificam custos unitários em processos tradicionais de fabricação. A moldagem por injeção, por exemplo, requer investimento em moldes que pode variar de R$20.000 a R$200.000, dependendo da complexidade da peça e número de cavidades. Este custo fixo precisa ser amortizado ao longo da vida útil do molde, tornando-se proibitivo para volumes reduzidos.

A usinagem CNC, embora mais flexível que a injeção, ainda apresenta custos de setup significativos para cada novo componente. Programação, fixação, seleção de ferramentas e ajuste de parâmetros podem consumir de 2 a 8 horas de preparação, custos que precisam ser distribuídos entre peças do lote. Para lotes muito pequenos, estes custos de preparação podem superar custos de produção propriamente ditos.

Fornecedores tradicionais frequentemente aplicam custos mínimos por pedido ou exigem lotes mínimos para justificar setup de produção. Esta prática comercial força empresas a produzir quantidades superiores às necessidades imediatas, imobilizando capital em estoque e aumentando riscos de obsolescência. Para componentes com demanda irregular ou baixo giro, esta situação torna-se especialmente problemática.

A gestão de múltiplos fornecedores para diferentes componentes de baixo volume também adiciona complexidade administrativa e custos indiretos. Cada fornecedor requer processos específicos de cotação, negociação, controle de qualidade e gestão de entregas, multiplicando esforços administrativos que podem superar benefícios econômicos de custos unitários reduzidos.

Definindo parâmetros de lote pequeno

A definição de “lote pequeno” varia significativamente conforme setor industrial, tipo de produto e processo de fabricação considerado. Para análise técnica estruturada, estabelecemos categorias de volume que refletem pontos de inflexão econômica típicos na decisão entre processos alternativos de fabricação.

Lotes unitários (1 a 5 peças) representam o extremo inferior da escala produtiva, típicos de protótipos funcionais, peças customizadas ou componentes de reposição urgente. Nesta faixa, os custos de setup dominam a economia de processos tradicionais, favorecendo fortemente alternativas que eliminam preparação específica.

Lotes pequenos típicos (5 a 100 peças) abrangem aplicações como séries piloto, componentes especializados ou peças de manutenção para equipamentos específicos. Esta faixa representa o ponto de transição onde análise técnica detalhada se torna crítica para otimizar a seleção de processos.

Lotes médios (100 a 1000 peças) constituem zona de competição intensa entre processos alternativos. Fatores como complexidade geométrica, tolerâncias dimensionais, propriedades do material e urgência da entrega tornam-se determinantes na viabilidade econômica de cada alternativa.

Lotes superiores a 1000 peças começam a favorecer processos tradicionais, especialmente quando geometrias são compatíveis com moldagem por injeção ou usinagem eficiente. Contudo, fatores específicos como geometria complexa ou necessidade de customização podem manter impressão 3D competitiva mesmo em volumes mais elevados.

Tecnologia FDM: características e aplicações otimizadas

A tecnologia FDM (Modelagem por Fusão e Deposição) utiliza filamentos termoplásticos aquecidos e depositados camada por camada para construir peças tridimensionais. Esta abordagem oferece versatilidade de materiais, facilidade de operação e custos de equipamento relativamente acessíveis, tornando-a adequada para ampla gama de aplicações industriais.

Materiais disponíveis para FDM incluem termoplásticos técnicos como ABS, PLA, PETG, nylon, policarbonato e compostos reforçados com fibras. Esta diversidade permite selecionar materiais com propriedades mecânicas, térmicas e químicas específicas para cada aplicação, expandindo possibilidades de uso em componentes funcionais.

As características de resistência mecânica de peças FDM são anisotrópicas devido ao processo de deposição em camadas. Resistência é superior no plano de deposição (direção X-Y) e inferior na direção de empilhamento das camadas (direção Z). Esta característica deve ser considerada no design de componentes sujeitos a carregamentos específicos, orientando peças para maximizar resistência nas direções críticas.

Acabamento superficial típico de FDM apresenta linhas de camada visíveis, com rugosidade que varia conforme altura da camada selecionada. Camadas de 0,1mm oferecem acabamento mais refinado, mas aumentam o tempo de produção. Para aplicações onde acabamento superficial é crítico, operações de pós-processamento como lixamento, acetona ou pintura podem ser necessárias.

Vantagens econômicas do FDM para lotes pequenos

A economia do FDM para lotes pequenos deriva principalmente da ausência de custos de ferramental e setup mínimo entre peças diferentes. Uma única máquina pode produzir componentes completamente distintos em sequência, sem necessidade de paradas para mudança de ferramenta ou ajustes de processo significativos.

Custos unitários de material para FDM são competitivos com processos tradicionais, especialmente para materiais técnicos onde filamentos especializados podem custar menos que blocos de usinagem ou grânulos para injeção em pequenas quantidades. O aproveitamento de material próximo a 100% (excluindo estruturas de suporte) elimina desperdícios típicos de processos subtrativos.

A capacidade de produzir múltiplas peças simultaneamente na mesa de impressão maximiza eficiência para lotes pequenos. Peças de dimensões compatíveis podem ser agrupadas na mesma impressão, diluindo custos fixos de preparação e energia entre múltiplas unidades. Esta otimização é especialmente vantajosa para componentes pequenos ou médios.

Flexibilidade para modificações durante produção permite ajustes rápidos baseados em feedback inicial sem custos adicionais significativos. Alterações dimensionais ou geométricas podem ser implementadas simplesmente modificando arquivo digital, vantagem impossível de replicar em processos que dependem de ferramental físico.

Tecnologia SLA: precisão e acabamento superior

A estereolitografia (SLA) utiliza laser ultravioleta para polimerizar seletivamente resinas líquidas, construindo peças camada por camada com precisão dimensional e acabamento superficial superiores ao FDM. Esta tecnologia é especialmente adequada para aplicações que exigem detalhes finos, tolerâncias rigorosas ou superfícies lisas.

Resolução típica de sistemas SLA varia de 25 a 100 mícrons no plano XY, com espessuras de camada de 10 a 100 mícrons na direção Z. Esta precisão permite produzir características geométricas detalhadas como roscas finas, texturizações específicas e ajustes precisos que seriam desafiadores ou impossíveis com FDM.

Acabamento superficial de peças SLA é significativamente superior ao FDM, com rugosidade superficial típica de Ra 0,5 a 2,0 μm diretamente do processo. Esta qualidade frequentemente dispensa operações de pós-processamento para aplicações que não exigem transparência ou polimento específico, reduzindo custos totais de produção.

Propriedades mecânicas de peças SLA são geralmente isotrópicas, com resistência mais uniforme em todas as direções comparada ao FDM. Esta característica simplifica o design de componentes e oferece maior previsibilidade de performance mecânica, especialmente valiosa para peças críticas ou sujeitas a carregamentos complexos.

Materiais técnicos e suas aplicações específicas

A evolução dos materiais disponíveis para impressão 3D expandiu significativamente as possibilidades de aplicação em componentes técnicos industriais. Resinas técnicas para SLA incluem materiais biocompatíveis, resistentes a altas temperaturas, transparentes, flexíveis e com propriedades mecânicas otimizadas para aplicações específicas.

Resinas cerâmicas e metálicas permitem produzir peças com propriedades diferenciadas através de processos de pós-cura específicos. Estas resinas podem alcançar durezas, resistências térmicas e propriedades dielétricas superiores aos plásticos convencionais, ampliando aplicações para componentes mais exigentes.

Filamentos técnicos para FDM incluem materiais reforçados com fibra de carbono, fibra de vidro, kevlar e outros aditivos que modificam propriedades mecânicas. PEEK, PEI e outros termoplásticos de alta performance estão disponíveis para aplicações que exigem resistência térmica, química ou mecânica excepcional.

Materiais dissipadores de estática, condutivos e com propriedades específicas como absorção de micro-ondas ou transparência a raios-X ampliam possibilidades para aplicações especializadas. Esta diversidade de materiais permite atender requisitos técnicos específicos que anteriormente limitavam aplicações da impressão 3D.

Análise comparativa de custos: FDM vs SLA vs processos tradicionais

A análise de custos para lotes pequenos deve considerar não apenas custos unitários diretos, mas também custos de desenvolvimento, setup, pós-processamento e gestão de projeto. Esta análise abrangente frequentemente revela vantagens da impressão 3D que não são evidentes em comparações superficiais de preços unitários.

Para volumes de 1 a 10 peças, tanto FDM quanto SLA tipicamente oferecem vantagem econômica significativa sobre processos tradicionais. Custos de setup para injeção ou usinagem podem superar 10 a 50 vezes o custo unitário da impressão 3D, tornando alternativas tradicionais economicamente inviáveis.

Na faixa de 10 a 50 peças, FDM mantém vantagem econômica para maioria das aplicações, enquanto SLA permanece competitivo para peças que exigem precisão ou acabamento específicos. Usinagem pode tornar-se competitiva para geometrias simples em materiais específicos, especialmente quando tolerâncias muito rigorosas são exigidas.

Para volumes de 50 a 200 peças, análise caso a caso torna-se essencial. Fatores como complexidade geométrica, materiais específicos, tolerâncias dimensionais e prazos de entrega influenciam significativamente viabilidade econômica. Impressão 3D mantém vantagem para geometrias complexas, enquanto processos tradicionais podem ser preferíveis para peças simples em materiais específicos.

Cenários de alta competitividade para impressão 3D

Geometrias complexas representam cenário onde impressão 3D oferece vantagem mais significativa sobre processos tradicionais. Peças com cavidades internas, canais curvos, estruturas lattice ou geometrias orgânicas podem ser impossíveis ou extremamente custosas de produzir por usinagem ou moldagem por injeção.

Componentes que integram múltiplas funções em peça única aproveitam capacidade de design da impressão 3D para eliminar montagens complexas. Peças que tradicionalmente exigiriam soldagem, parafusamento ou encaixe de múltiplas partes podem ser produzidas como componente integral, reduzindo custos de montagem e pontos de falha.

Personalização de componentes para aplicações específicas representa vantagem competitiva única da impressão 3D. Cada peça pode ser adaptada a requisitos particulares sem custos adicionais de ferramental, permitindo otimização funcional impossível com processos que dependem de moldes ou programações específicas.

Protótipos funcionais que exigem propriedades mecânicas próximas ao produto final beneficiam-se da capacidade de produzir peças em materiais técnicos adequados. Esta funcionalidade permite validação mais precisa de designs e reduz riscos de falhas após investimento em ferramental para produção em série.

Limitações técnicas e cenários desfavoráveis

Tolerâncias dimensionais muito rigorosas podem favorecer processos tradicionais, especialmente usinagem CNC que pode alcançar precisões micrométricas de forma consistente. Embora SLA ofereça precisão elevada, aplicações que exigem tolerâncias inferiores a ±0,05mm podem necessitar pós-processamento ou processos alternativos.

Propriedades mecânicas extremas, como resistência a impacto muito elevada ou módulo elástico específico, podem não ser alcançáveis com materiais disponíveis para impressão 3D. Aplicações estruturais críticas podem exigir materiais metálicos ou compostos avançados indisponíveis para tecnologias aditivas convencionais.

Acabamentos superficiais específicos, como transparência óptica ou rugosidade controlada em faixas muito baixas, podem exigir pós-processamento extensivo que elimina vantagens econômicas da impressão 3D. Processos tradicionais podem oferecer acabamentos específicos diretamente do processo produtivo.

Volumes que excedem a capacidade produtiva otimizada de equipamentos de impressão 3D podem tornar processos tradicionais mais eficientes. Quando o tempo total de produção por impressão 3D supera significativamente alternativas, vantagens econômicas podem ser eliminadas mesmo para lotes pequenos.

Fatores de decisão técnica estruturada

Complexidade geométrica representa critério fundamental na seleção de processos para lotes pequenos. Peças com geometrias internas, undercuts significativos ou múltiplas orientações de usinagem favorecem impressão 3D. Geometrias simples com superfícies planas e furos convencionais podem ser mais eficientemente produzidas por usinagem.

Tolerâncias dimensionais requeridas direcionam seleção entre FDM, SLA e processos tradicionais. Tolerâncias superiores a ±0,2mm podem ser atendidas por FDM, tolerâncias de ±0,1mm favorecem SLA, enquanto tolerâncias inferiores a ±0,05mm podem exigir usinagem de precisão.

Propriedades mecânicas específicas influenciam tanto seleção de processo quanto material. Resistência à tração, módulo elástico, resistência ao impacto e fadiga devem ser comparados entre materiais disponíveis para cada processo. Algumas propriedades podem ser alcançadas apenas através de processos ou materiais específicos.

Urgência da entrega pode ser fator determinante, especialmente para componentes críticos ou situações emergenciais. Lead times típicos de 1-3 dias para impressão 3D contrastam com 2-8 semanas para processos tradicionais, tornando impressão 3D preferível mesmo quando custos unitários são superiores.

Otimização de design para manufatura aditiva

O design para manufatura aditiva (DfAM) permite maximizar vantagens da impressão 3D e otimizar a viabilidade econômica de lotes pequenos. Orientação de peças na mesa de impressão influência propriedades mecânicas, acabamento superficial e necessidade de estruturas de suporte, impactando custos e qualidade final.

Minimização de estruturas de suporte reduz tempo de impressão, consumo de material e necessidade de pós-processamento. Designs que aproveitam capacidades de overhangs e bridges das tecnologias específicas podem eliminar completamente suportes, otimizando eficiência produtiva.

Consolidação de múltiplas peças em componente único aproveita capacidade de geometrias complexas da impressão 3D para reduzir montagens. Esta estratégia não apenas reduz custos de produção, mas também elimina tolerâncias de montagem e pontos de falha potenciais.

Otimização topológica permite distribuir material apenas onde necessário para atender carregamentos específicos. Esta abordagem pode reduzir peso, material utilizado e tempo de impressão, melhorando a viabilidade econômica especialmente para peças grandes ou materiais caros.

Gestão de qualidade e controle de processo

Controle de qualidade para lotes pequenos produzidos por impressão 3D requer protocolos específicos adaptados às características de cada tecnologia. Calibração regular de equipamentos, controle de materiais e monitoramento de parâmetros de processo são essenciais para garantir consistência e confiabilidade.

Inspeção dimensional de peças críticas pode utilizar técnicas como digitalização 3D ou medição por coordenadas, especialmente importantes quando tolerâncias rigorosas são especificadas. Comparação com modelos CAD originais permite identificar desvios e implementar correções de processo rapidamente.

Testes funcionais são recomendados para componentes críticos, especialmente quando propriedades mecânicas específicas são requeridas. Testes de tração, flexão, impacto ou fadiga podem validar adequação do processo e material selecionados para aplicação específica.

Documentação detalhada de parâmetros de processo permite rastreabilidade e reprodutibilidade de resultados. Registros de material utilizado, configurações de impressão e resultados de inspeção facilitam melhoria contínua e resolução de problemas de qualidade.

Impacto da programação de peças na viabilidade

A programação antecipada de peças, especialmente durante ciclos industriais críticos como o Q4, pode influenciar significativamente a viabilidade de lotes pequenos através de impressão 3D. Planejamento adequado permite otimizar utilização de equipamentos e reduzir custos unitários através de agrupamento eficiente de trabalhos.

Agrupamento de múltiplas peças pequenas na mesma impressão maximiza aproveitamento do volume de construção e diluir custos fixos de preparação. Esta otimização é especialmente valiosa durante períodos de alta demanda, quando eficiência produtiva se torna crítica.

Flexibilidade para ajustar cronogramas de produção conforme urgência permite priorizar trabalhos críticos sem impacto significativo em custos. Esta capacidade de resposta é particularmente valiosa durante a manutenção industrial, quando componentes específicos podem ser necessários rapidamente.

Previsibilidade de demanda através de programação permite otimizar estoque de materiais e reduzir custos de aquisição. Compras programadas de filamentos e resinas técnicas podem aproveitar condições comerciais mais favoráveis e garantir disponibilidade durante picos de demanda.

Integração com estratégias de manutenção industrial

A impressão 3D para lotes pequenos integra-se naturalmente com estratégias de manutenção industrial, oferecendo flexibilidade para produzir componentes de reposição conforme necessidade específica. Esta capacidade é especialmente valiosa para equipamentos com peças de baixo giro ou componentes descontinuados.

Manutenção preventiva pode ser otimizada através de produção antecipada de componentes críticos com histórico de falhas. Peças podem ser produzidas durante janelas de baixa demanda e mantidas em estoque mínimo, reduzindo riscos de paradas não programadas.

Manutenção corretiva beneficia-se da capacidade de produção sob demanda para componentes urgentes. Lead times reduzidos permitem minimizar tempo de parada de equipamentos críticos, especialmente importante durante períodos de alta utilização como o Q4.

Engenharia reversa de componentes descontinuados permite manter equipamentos operacionais além de seu ciclo de suporte oficial. Esta capacidade é especialmente valiosa para indústrias que operam equipamentos com ciclos de vida longos, onde peças originais podem não estar mais disponíveis.

Análise de retorno sobre investimento

O cálculo de ROI para projetos de lotes pequenos deve considerar não apenas custos diretos de produção, mas também benefícios indiretos como redução de tempo de desenvolvimento, flexibilidade para modificações e redução de riscos de obsolescência de estoque.

Economia em custos de desenvolvimento pode ser significativa quando impressão 3D elimina necessidade de ferramental específico. Para projetos que exigem múltiplas iterações ou modificações frequentes, esta economia pode superar diferenças de custos unitários entre processos.

Redução de capital de giro imobilizado em estoques representa benefício financeiro mensurável da capacidade de produção sob demanda. Capital anteriormente destinado a estoque de peças de baixo giro pode ser redirecionado para investimentos produtivos ou redução de endividamento.

Valor da flexibilidade para responder rapidamente a mudanças de mercado ou requisitos técnicos pode ser quantificado através de análise de cenários. Capacidade de modificar produtos ou componentes rapidamente oferece vantagem competitiva mensurável em mercados dinâmicos.

Complete sua visão estratégica: Este estudo técnico complementa nossa série sobre manufatura digital estratégica. Para contextualizar estas análises dentro dos ciclos industriais brasileiros e compreender como timing e planejamento amplificam benefícios da impressão 3D, recomendamos iniciar pela nossa análise sobre programação de peças no Q4 e navegação através dos processos de fabricação e nacionalização. Acesse o conteúdo: “Ciclos industriais e programação de produção: por que o Q4 é decisivo para sua produção.”

Conclusão: critérios técnicos para decisão fundamentada

A viabilidade de lotes pequenos através de impressão 3D FDM e SLA depende de análise técnica criteriosa que considera múltiplas variáveis além do custo unitário imediato. Fatores como complexidade geométrica, tolerâncias dimensionais, propriedades mecânicas, urgência e flexibilidade para modificações influenciam significativamente a equação econômica final.

FDM oferece vantagem competitiva para aplicações que priorizam funcionalidade, resistência mecânica e custo acessível, especialmente quando acabamento superficial não é crítico. A diversidade de materiais técnicos disponíveis amplia possibilidades de aplicação para componentes industriais funcionais.

SLA destaca-se em aplicações que exigem precisão dimensional, acabamento superficial refinado ou detalhes geométricos finos. Embora custos unitários sejam tipicamente superiores ao FDM, benefícios de qualidade podem justificar investimento para aplicações específicas.

A decisão entre impressão 3D e processos tradicionais deve considerar o contexto completo de cada projeto, incluindo volumes, prazos, flexibilidade requerida e custos totais de desenvolvimento. Análise técnica estruturada baseada em critérios objetivos permite identificar oportunidades de otimização e garantir seleção do processo mais eficiente.

A MUV Manufatura Digital desenvolveu metodologia específica para análise de viabilidade técnica e econômica de lotes pequenos, combinando conhecimento especializado em tecnologias FDM e SLA com experiência industrial prática. Nossa abordagem consultiva permite orientar decisões baseadas em dados técnicos objetivos, garantindo que cada projeto utilize o processo de fabricação mais adequado às suas características específicas. Oferecemos análises técnicas detalhadas que consideram todos os fatores relevantes para tomada de decisão fundamentada, assegurando máxima eficiência e competitividade para projetos de lotes pequenos.