Em um cenário industrial em constante transformação, o desafio de produzir peças funcionais em pequenas quantidades tornou-se uma realidade cada vez mais presente para empresas de diversos portes e setores. Os métodos tradicionais de fabricação, embora eficientes para grandes volumes, frequentemente impõem barreiras significativas quando se trata de lotes reduzidos ou produção unitária.

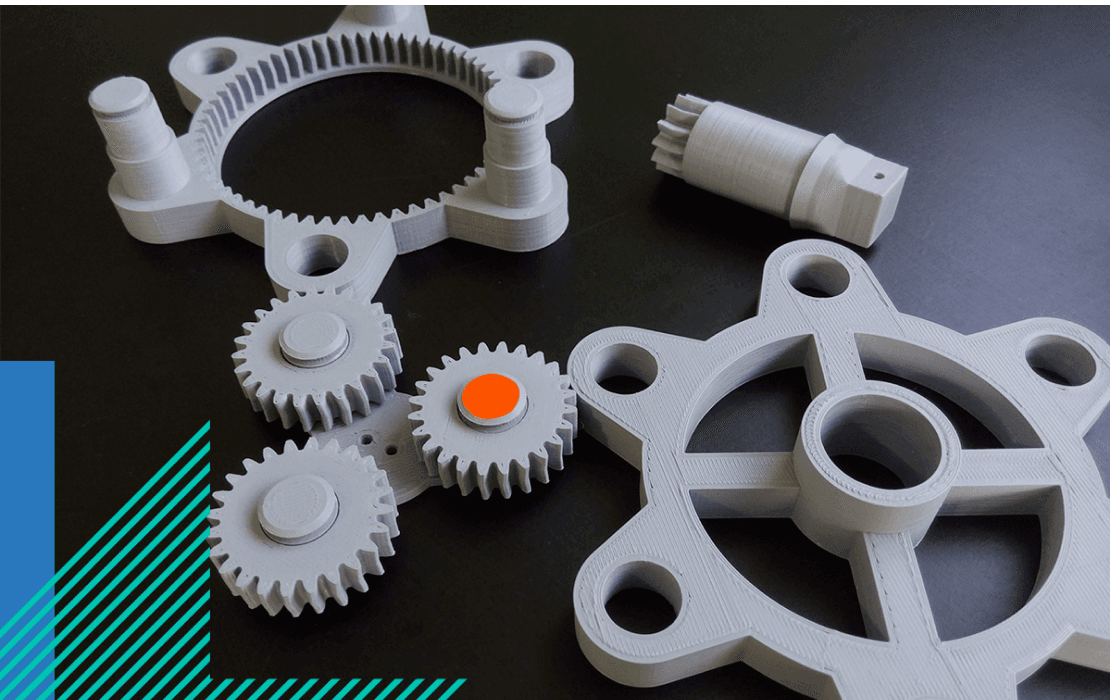

A boa notícia? A impressão 3D, combinada com modelagem especializada, está redefinindo as possibilidades de fabricação sob demanda, oferecendo uma alternativa viável e economicamente atraente para pequenos lotes de peças técnicas e funcionais.

Os desafios crescentes da fabricação em pequenos lotes

O dilema dos métodos tradicionais

Os processos tradicionais de fabricação foram desenvolvidos e otimizados para produção em massa. Quando aplicados a pequenos lotes, apresentam desafios significativos:

Custos iniciais elevados: ferramental, moldes e preparação representam investimentos substanciais diluídos apenas em grandes volumes

Mínimos de produção: exigências de quantidades mínimas que frequentemente excedem a necessidade real

Longos prazos de setup: tempo de preparação desproporcional para pequenas produções

Capital imobilizado em estoque: necessidade de manter peças armazenadas, ocupando espaço e gerando custos de inventário

Um estudo recente da Associação Brasileira da Indústria de Máquinas e Equipamentos – ABIMAQ revelou que para componentes técnicos produzidos por métodos convencionais, o custo unitário pode ser até 15 vezes maior em lotes de 10 unidades quando comparado a lotes de 1.000 unidades.

A crescente indisponibilidade de fornecedores tradicionais

Um fenômeno cada vez mais comum no mercado, e relatado por diversos clientes da MUV, é a simples recusa de empresas de usinagem e outros fabricantes tradicionais em atender demandas de peças únicas ou pequenos lotes com baixa recorrência.

Esta realidade se manifesta através de:

Aumentos significativos nos valores mínimos de pedido

Prazos de entrega excessivamente longos para pequenas quantidades

Recusa direta em aceitar projetos de baixo volume

Preços proibitivos para tornar o negócio desinteressante

Para uma empresa que precisa de apenas algumas unidades de um componente específico, seja para manutenção, prototipagem ou produção limitada, esta situação cria um vazio crítico na cadeia de suprimentos que pode comprometer operações inteiras.

O verdadeiro custo do pequeno lote tradicional

Quando analisamos de forma abrangente o custo total de propriedade, os métodos tradicionais para pequenos lotes revelam despesas ocultas significativas:

| Aspecto | Impacto financeiro em métodos tradicionais |

| Custos de ferramental | R$ 5.000 – R$ 50.000+ para moldes simples |

| Estoque excedente | 20-40% do valor em capital imobilizado |

| Custos de armazenamento | 15-25% do valor do item/ano |

| Obsolescência | 5-15% de perda por obsolescência |

| Tempo de resposta | Semanas a meses para reposição |

A impressão 3D, ou manufatura aditiva, apresenta uma abordagem fundamentalmente diferente para a produção de pequenos lotes, eliminando muitas das barreiras impostas pelos métodos tradicionais.

O novo paradigma de fabricação

Diferentemente dos métodos subtrativos ou de moldagem, a impressão 3D:

Elimina a necessidade de ferramental dedicado

Mantém o mesmo custo unitário independentemente do tamanho do lote

Permite complexidade sem custo adicional

Viabiliza personalização para cada unidade

Possibilita produção no ponto de uso ou próximo dele

Ponto de equilíbrio econômico

A questão fundamental para muitos gestores é: a partir de qual volume a impressão 3D se torna mais vantajosa que os métodos tradicionais?

Com base em nossa experiência e análises de diversos projetos, identificamos os seguintes pontos de equilíbrio aproximados:

| Tipo de peça | Impressão 3D vs. Injeção | Impressão 3D vs. Usinagem |

| Peças simples | <100-500 unidades | <20-50 unidades |

| Peças complexas | <1.000-2.000 unidades | <30-100 unidades |

| Peças personalizadas | Qualquer quantidade | Qualquer quantidade |

Estes números variam conforme complexidade, material e requisitos específicos, mas oferecem um parâmetro inicial valioso para tomada de decisão.

Tecnologias para diferentes necessidades

A impressão 3D não é uma tecnologia única, mas um conjunto de processos com características distintas que podem ser selecionados conforme a necessidade específica:

FDM (Modelagem por Deposição Fundida)

Ideal para: protótipos funcionais, peças de baixo estresse, gabaritos e fixtures

Materiais: PLA, ABS, PETG, Nylon, compostos com fibra

Vantagens para pequenos lotes: baixo custo, rapidez, facilidade de iteração

SLA/DLP (Estereolitografia)

Ideal para: peças com detalhes finos, protótipos de alta precisão, modelos para fundição

Materiais: resinas padrão, resistentes, flexíveis, biocompatíveis

Vantagens para pequenos lotes: excelente acabamento superficial, alta precisão

SLS (Sinterização Seletiva a Laser)

Ideal para: peças funcionais complexas, componentes de uso final, peças encaixáveis

Materiais: poliamidas (nylon), elastômeros, compostos com fibra

Vantagens para pequenos lotes: sem necessidade de suportes, excelentes propriedades mecânicas

DMLS/SLM (Impressão em Metal)

Ideal para: componentes de alta performance, aplicações aeroespaciais e médicas

Materiais: titânio, alumínio, aço inoxidável, Inconel

Vantagens para pequenos lotes: viabiliza geometrias impossíveis em metal, reduz desperdício de material nobre

Redesenhando para o sucesso: a importância do design otimizado

Um erro comum é tentar utilizar desenhos criados para processos tradicionais diretamente na impressão 3D. Esta abordagem raramente aproveita todo o potencial da tecnologia e pode até mesmo resultar em falhas. Além disso, utilizar desenhos não otimizados frequentemente aumenta significativamente os custos de fabricação, já que a peça não foi concebida considerando as particularidades do processo de impressão 3D – resultando em maior consumo de material, tempos de impressão prolongados e necessidade excessiva de estruturas de suporte.

Redesign para migração de métodos tradicionais

Quando uma peça originalmente projetada para usinagem ou outro processo tradicional precisa ser produzida por impressão 3D, o redesign especializado pode:

Eliminar a necessidade de suportes em áreas críticas

Otimizar a orientação de impressão para maximizar resistência

Redimensionar características críticas considerando tolerâncias específicas do processo

Incorporar recursos impossíveis em métodos tradicionais que melhoram funcionalidade

Um caso recente ilustra bem este cenário: um cliente da indústria de automação precisava uma peça de reposição originalmente usinada, mas em quantidade de apenas 5 unidades. Todos os fornecedores tradicionais recusaram o projeto ou cotaram valores proibitivos. Através do redesign para impressão 3D, não apenas viabilizamos a produção como adicionamos melhorias funcionais que não seriam possíveis na versão usinada.

Compensação de limitações mecânicas através do design

Uma preocupação comum sobre peças impressas em 3D refere-se às propriedades mecânicas. O design especializado pode compensar limitações específicas:

Reforço estratégico em áreas de estresse através de nervuras e filetes otimizados

Orientação de camadas alinhada com forças principais

Padrões de preenchimento interno customizados para diferentes requisitos

Estruturas lattice que maximizam resistência com mínimo material

Na prática, peças redesenhadas especificamente para impressão 3D frequentemente apresentam desempenho mecânico superior às versões tradicionais, mesmo utilizando menos material.

Otimização multi-objetivo

O redesign para impressão 3D permite otimização simultânea para múltiplos objetivos:

Redução de peso – especialmente crítico para aplicações móveis

Minimização de tempo de impressão – afetando diretamente custos de produção

Consolidação de componentes – integrando múltiplas peças em uma única

Facilidade de montagem – incorporando guias e recursos de alinhamento

Um componente de maquinário industrial redesenhado pela equipe da MUV ilustra este potencial: a versão original consistia em 7 peças separadas que exigiam montagem complexa. A versão redesenhada para impressão 3D integrou todas as funcionalidades em um único componente, reduziu o peso em 40% e eliminou 12 pontos de falha potencial.

Fabricar o necessário no tempo certo: vantagens estratégicas

A produção sob demanda via impressão 3D transcende a mera fabricação de peças, oferecendo vantagens estratégicas significativas para organizações de todos os portes.

Benefícios logísticos e de cadeia de suprimentos

A capacidade de produzir exatamente o necessário, quando necessário, transforma fundamentalmente a cadeia de suprimentos:

Eliminação de estoques mínimos – produção unitária viável economicamente

Redução drástica de lead times – de semanas para dias ou mesmo horas

Descentralização da produção – fabricação próxima ao ponto de uso

Minimização de custos logísticos – especialmente para peças grandes ou frágeis

Para uma empresa de equipamentos médicos, a transição para um modelo de produção sob demanda via impressão 3D reduziu o valor imobilizado em estoque em 78% e o tempo médio de entrega de componentes específicos de 45 para 3 dias.

Redução de obsolescência e desperdício

O modelo tradicional de produção em lotes maiores que o necessário inevitavelmente leva a desperdícios:

Peças que se tornam obsoletas antes de serem utilizadas

Componentes danificados durante armazenamento prolongado

Material e energia desperdiçados na produção excedente

A fabricação sob demanda elimina estas ineficiências, alinhando-se perfeitamente aos princípios de manufatura enxuta e sustentabilidade.

Resposta ágil a mudanças de mercado

Em um cenário de negócios cada vez mais dinâmico, a capacidade de adaptação rápida se torna um diferencial competitivo:

Iterações de produto sem desperdício de inventário existente

Testes de mercado com investimento mínimo

Capacidade de personalização conforme feedback

Escalabilidade gradual sem comprometimentos financeiros significativos

Uma startup de tecnologia assistida utilizou esta abordagem para testar três versões diferentes de seu produto em mercados distintos simultaneamente, identificando a opção preferida antes de investir em produção em maior escala.

Benefícios ambientais e de sustentabilidade

A produção sob demanda via impressão 3D oferece vantagens ambientais significativas:

Redução de desperdício de material – processos aditivos vs. subtrativos

Menor consumo energético por peça produzida

Redução de emissões associadas a transporte logístico

Maior facilidade de reciclagem para muitos materiais de impressão

Um estudo recente da Universidade de Nottingham demonstrou que, para determinados componentes, a produção por impressão 3D pode reduzir a pegada de carbono em até 75% quando comparada a métodos tradicionais, considerando todo o ciclo de vida do produto.

Gerenciamento digital de inventário: o estoque do futuro

Um conceito cada vez mais relevante no contexto da fabricação sob demanda é o “inventário digital” – onde os arquivos para produção são armazenados digitalmente, prontos para fabricação apenas quando necessário.

Transformando bits em átomos sob demanda

O gerenciamento digital de inventário oferece vantagens únicas:

Zero custo de armazenamento físico

Eliminação de riscos de danos durante estocagem

Possibilidade de atualizações e melhorias sem desperdício

Disponibilidade perpétua de peças de reposição

Para fabricantes de equipamentos com ciclo de vida longo, como máquinas industriais, esta abordagem resolve o desafio de suporte a produtos legados sem o ônus de manter estoque físico por décadas.

Catalogação e versionamento

Um sistema eficaz de inventário digital inclui:

Biblioteca de componentes com metadados completos

Histórico de versões com rastreabilidade

Documentação de parâmetros de impressão validados

Instruções de pós-processamento quando aplicável

Esta estrutura garante consistência na produção sob demanda, mesmo com intervalo de meses ou anos entre fabricações do mesmo item.

Como a MUV Manufatura Digital transforma conceitos em realidade: nosso processo integrado

A MUV oferece uma solução completa que integra modelagem especializada e fabricação sob demanda, maximizando os benefícios desta abordagem.

Avaliação e consultoria inicial

O primeiro passo envolve análise detalhada das necessidades:

Avaliação de peças candidatas à migração para impressão 3D

Análise de viabilidade técnica e econômica

Recomendação de tecnologias e materiais apropriados

Identificação de oportunidades de otimização de design

Esta fase estabelece expectativas realistas e identifica o caminho mais eficiente para o sucesso do projeto.

Modelagem especializada para fabricação

Como detalhado em nosso artigo anterior, a modelagem adequada é fundamental:

Redesign completo ou otimização do existente

Seleção de parâmetros específicos para função e material

Simulação digital para validação prévia

Otimização para minimizar custos de produção

Nossa equipe especializada combina conhecimento técnico profundo com experiência prática extensiva em modelagem para impressão 3D.

Prototipagem e validação

Para aplicações críticas ou volumes maiores, o processo pode incluir:

Protótipos de validação de conceito

Testes funcionais em condições reais

Refinamentos iterativos conforme necessário

Documentação completa de resultados

Esta etapa minimiza riscos e garante que a solução final atenderá plenamente os requisitos.

Produção sob demanda

Com o design validado, passamos à produção conforme necessidade:

Flexibilidade de volumes – de unidades únicas a pequenos lotes

Consistência garantida através de processos padronizados

Controle de qualidade rigoroso em cada peça

Rastreabilidade completa de materiais e parâmetros

Nossa capacidade produtiva abrange múltiplas tecnologias e materiais:

| Tecnologia | Materiais disponíveis | Tamanho máximo | Aplicações típicas |

| FDM | PLA, ABS, PETG, TPU, Nylon, Compostos com fibra | 300x300x400mm | Protótipos funcionais, peças de uso final, gabaritos |

| SLA | Resinas standard, tough, dental, casting | 145x145x175mm | Protótipos de alta precisão, modelos médicos, masters para moldes |

| SLS | PA11, PA12, TPU | Através de parceiros | Componentes funcionais, peças encaixáveis complexas |

| Metal | Aço inox, alumínio, titânio | Através de parceiros | Componentes de alta performance, peças de reposição críticas |

Para tecnologias ou volumes além de nossa capacidade interna, contamos com uma rede de parceiros homologados, mantendo o mesmo padrão de qualidade e gerenciamento de projeto.

Acabamento e pós-processamento

O resultado final frequentemente requer etapas adicionais:

Acabamento superficial conforme requisitos estéticos ou funcionais

Tratamentos térmicos para peças metálicas

Infiltração ou revestimento para propriedades específicas

Pintura e texturização para produto final

Nossa equipe domina diversas técnicas de pós-processamento, garantindo resultado conforme especificações.

Documentação e armazenamento Digital

O ciclo se completa com documentação abrangente:

Arquivos finais de produção em formatos apropriados

Relatórios de inspeção e conformidade

Parâmetros de processo documentados

Incorporação ao inventário digital para futuras necessidades

Este histórico completo facilita reproduções futuras com consistência garantida.

Democratizando a manufatura avançada

Um dos aspectos mais transformadores da produção sob demanda via impressão 3D é a democratização do acesso à capacidade manufatureira avançada.

Acessibilidade para empresas de todos os portes

Historicamente, a capacidade de produzir componentes técnicos complexos em pequena escala era um privilégio restrito a grandes corporações com recursos para investimentos significativos. A impressão 3D muda fundamentalmente esta dinâmica:

Startups podem criar produtos físicos sem investimentos massivos em ferramental

Pequenas empresas acessam capacidades de fabricação antes proibitivas

Empreendedores individuais viabilizam inovações tangíveis

Um caso emblemático é o de um cliente da MUV, uma pequena empresa de automação com apenas seis funcionários, que conseguiu desenvolver e produzir um produto inovador que compete diretamente com soluções de multinacionais, graças à capacidade de fabricar componentes complexos sob demanda.

Reduzindo barreiras à inovação

A fabricação sob demanda elimina obstáculos tradicionais ao desenvolvimento de novos produtos:

Custos iniciais drasticamente reduzidos

Ciclo de desenvolvimento acelerado

Iterações rápidas e economicamente viáveis

Possibilidade de produção escalonável

Este modelo viabiliza a “inovação lean” – abordagem que enfatiza validação rápida e iteração contínua de produtos físicos, similar ao que já ocorre no desenvolvimento de software.

Personalização em massa: o Santo Graal da manufatura

Um diferencial extraordinário da produção sob demanda via impressão 3D é a capacidade de personalizar cada unidade com mínimo ou nenhum custo adicional.

Individualização sem premium de preço

Diferentemente da manufatura tradicional, onde personalização implica custos substancialmente maiores, a impressão 3D permite:

Customização geométrica para cada unidade individual

Adaptação a necessidades específicas do usuário

Variações funcionais sem troca de ferramental

Personalização estética sem impacto significativo em custos

Empresas de diversos setores estão descobrindo o valor desta capacidade – desde órteses médicas perfeitamente adaptadas à anatomia do paciente até componentes industriais otimizados para condições específicas de operação.

Estratégias de implementação

A personalização em massa pode ser implementada em diferentes níveis:

Plataforma base com elementos personalizáveis

Biblioteca de variações pré-validadas

Customização paramétrica via software

Personalização completa caso a caso

A abordagem ideal depende do produto específico, requisitos técnicos e modelo de negócio.

Acelerando o tempo de mercado: vantagem competitiva crítica

Em mercados cada vez mais dinâmicos, a velocidade de desenvolvimento e lançamento pode determinar o sucesso ou fracasso de um produto.

Compressão do ciclo de desenvolvimento

A impressão 3D sob demanda acelera significativamente o processo de desenvolvimento:

Prototipagem em horas em vez de semanas

Testes com usuários em dias em vez de meses

Iterações com feedback incorporado rapidamente

Transição suave de protótipo a produto final

Um cliente do setor de dispositivos médicos reduziu seu ciclo de desenvolvimento de 18 para 6 meses utilizando esta abordagem integrada de modelagem especializada e fabricação sob demanda.

Testes de mercado com investimento mínimo

A capacidade de produzir pequenos lotes viabiliza estratégias inovadoras:

Lançamentos em mercados-teste limitados

Produção inicial conservadora com escalabilidade imediata

Múltiplas variantes testadas simultaneamente

Validação real antes de investimentos significativos

Esta abordagem reduz o risco financeiro e aumenta as chances de adequação produto-mercado.

Resiliência de negócios em tempos incertos

A pandemia e subsequentes desafios globais de cadeia de suprimentos destacaram a importância da resiliência operacional, área onde a produção sob demanda oferece vantagens significativas.

Mitigação de riscos da cadeia de suprimentos

O modelo de fabricação sob demanda reduz vulnerabilidades:

Menor dependência de fornecedores únicos

Redução de riscos de transporte internacional

Alternativas viáveis para componentes descontinuados

Capacidade de adaptação rápida a mudanças

Empresas com acesso a fabricação sob demanda demonstraram maior resiliência durante interrupções globais recentes, mantendo operações quando concorrentes enfrentavam paralisações.

Continuidade de negócios

A capacidade de produzir localmente, combinada com inventário digital, assegura:

Disponibilidade contínua de componentes críticos

Independência de flutuações de mercado

Proteção contra obsolescência forçada

Autonomia operacional em cenários adversos

Planejando o futuro: Sua Estratégia de Fabricação

Com a aceleração da adoção de tecnologias aditivas, empresas visionárias já desenvolvem estratégias integradas para incorporar produção sob demanda em seus planos de longo prazo.

Avaliação estratégica de portfólio

O primeiro passo envolve análise sistemática:

Identificação de componentes críticos candidatos à produção sob demanda

Avaliação de peças de reposição de baixo volume

Análise de oportunidades de consolidação de componentes

Identificação de itens com desafios recorrentes de fornecimento

Esta análise estabelece prioridades claras para migração gradual.

Desenvolvimento de capacidades internas

A implementação bem-sucedida frequentemente envolve:

Treinamento de equipes em design para manufatura aditiva

Estabelecimento de processos de qualificação

Desenvolvimento de cadeia de fornecedores adequada

Criação de biblioteca digital de componentes

A MUV oferece consultoria especializada nesta jornada de transformação, facilitando a transição para modelos mais ágeis de produção.

Parceria estratégica para aceleração

Para acelerar a adoção e maximizar resultados, uma parceria estruturada oferece vantagens:

Acesso imediato a expertise especializada

Capacidade produtiva sem investimentos de capital

Transferência gradual de conhecimento

Escalabilidade conforme necessidade

Transforme sua produção com a MUV Manufatura Digital

Chegou o momento de repensar fundamentalmente como sua empresa aborda a produção de pequenos lotes de componentes funcionais. A combinação de modelagem especializada e impressão 3D sob demanda da MUV oferece uma alternativa viável, econômica e estrategicamente vantajosa aos métodos tradicionais.

Nossos pacotes de serviços

Para atender diferentes necessidades e estágios de maturidade, oferecemos opções flexíveis:

Avaliação e consultoria

Análise de portfólio para identificação de oportunidades

Estudo de viabilidade técnica e econômica

Recomendação de tecnologias e materiais

Roteiro estratégico de implementação

Modelagem especializada

Redesign otimizado para impressão 3D

Validação digital e simulação

Arquivos prontos para produção

Documentação técnica completa

Prototipagem e validação

Protótipos funcionais para validação

Testes e relatórios de conformidade

Iterações baseadas em feedback real

Otimização final para produção

Produção sob demanda

Fabricação conforme necessidade – unitária ou pequenos lotes

Múltiplas tecnologias e materiais disponíveis

Acabamento e pós-processamento

Controle de qualidade rigoroso

Solução completa integrada

Do conceito à peça final

Gerenciamento de projeto end-to-end

Armazenamento digital e rastreabilidade

Suporte contínuo e atualizações

Dê o primeiro passo: planejamento de produção em 2025

Não espere que desafios de fornecimento coloquem seus projetos em risco. Invista hoje em uma estratégia robusta de fabricação sob demanda que preparará sua empresa para os desafios e oportunidades do futuro.

Entre em contato para uma consulta inicial sem compromisso:

Solicitar orçamento e planejamento de produção com impressão 3D

Nossa equipe especializada analisará suas necessidades específicas e desenvolverá uma proposta personalizada que atenda seus requisitos técnicos, orçamentários e estratégicos.

A fabricação de pequenos lotes não precisa mais ser um desafio logístico ou financeiro. Com a abordagem certa, é possível transformar esta necessidade em vantagem competitiva sustentável através de maior agilidade, personalização e eficiência operacional.