Por que um projeto 3D correto nem sempre resulta em uma peça funcional?

Um projeto 3D pode estar geometricamente correto — com dimensões, encaixes e interfaces bem definidos — e ainda assim resultar em uma peça que falha na aplicação real. Isso acontece porque o modelo descreve a forma, mas não define a função nem o comportamento da peça em uso. Quando carga, movimento, ambiente e interação com outros componentes não são considerados antes da fabricação, qualquer processo executa corretamente a geometria, mas pode entregar um resultado que não resolve o problema funcional.

O projeto está bem feito. O modelo 3D está organizado, as dimensões conferem, os encaixes parecem perfeitos no CAD. A expectativa é de que tudo vai funcionar como planejado. Então a peça é fabricada, montada e colocada em uso. E falha.

Esse cenário não é raro. Acontece em diversos setores da indústria, com diferentes tecnologias de fabricação. O problema não é incompetência técnica. É um erro estrutural de decisão: confundir forma com função. Quando você projeta pensando em como a peça parece, mas não em como ela se comporta durante o uso real, nenhuma tecnologia vai compensar essa lacuna.

Forma resolve aparência, função resolve problema

Existe uma diferença importante entre descrever a geometria de uma peça e definir o que ela precisa fazer. O CAD é excelente para representar forma: dimensões, encaixes, furos, interfaces. Porém, ele não descreve comportamento. Não mostra o que acontece quando a peça está sob carga, em movimento, exposta a temperatura ou em contato com outros componentes.

A forma responde à pergunta “como essa peça é?”. A função responde à pergunta “o que essa peça faz?”. E essas duas perguntas não têm a mesma resposta. Uma peça pode ter a forma correta e ainda assim falhar porque a função não foi adequadamente definida.

Exemplos práticos da diferença

Uma peça pode encaixar perfeitamente, mas não suportar a carga para a qual foi projetada. A geometria está correta, mas o material ou a espessura não atendem à função. Da mesma forma, uma peça pode ser rígida quando deveria absorver impacto, ou precisa demais em áreas onde a tolerância funcional permitiria mais folga. Nesses casos, o projeto está “certo” no modelo 3D, mas errado na aplicação real.

Isso não significa que a forma é irrelevante. Significa que a forma precisa ser consequência da função, não o ponto de partida. Quando você começa pela aparência ou pela geometria tradicional, sem definir claramente o comportamento esperado, o risco de falha aumenta.

O que realmente define a função de uma peça

A função de uma peça não é óbvia só porque você sabe onde ela vai ser montada. Definir função exige respostas claras sobre o que a peça faz durante o uso e quais são as condições reais de operação.

O comportamento em uso

Primeiro, você precisa entender o que a peça faz enquanto o equipamento está rodando. Ela guia movimento? Sustenta carga? Absorve vibração? Veda interface? Cada uma dessas funções exige características diferentes. Uma peça que guia movimento precisa de estabilidade dimensional e baixo atrito. Uma que absorve vibração precisa de flexibilidade controlada. Se você não define isso antes de fabricar, está assumindo que o fornecedor ou o processo vão adivinhar.

O contexto de trabalho

Além disso, a peça trabalha sozinha ou em conjunto com outros componentes? Se ela faz parte de um sistema, a interação com outras peças influencia diretamente o desempenho. Tolerâncias que parecem aceitáveis isoladamente podem gerar problemas de montagem ou funcionamento quando você considera o conjunto. Portanto, definir função significa entender o sistema, não apenas a peça individual.

O tipo de esforço

Outro ponto crítico é o tipo de esforço. A peça sofre carga contínua ou eventual? Trabalha sob impacto repetido ou pressão constante? Essas diferenças alteram completamente a escolha de material, geometria e processo. Uma peça projetada para carga estática pode falhar rapidamente sob fadiga. Uma peça dimensionada para impacto eventual pode ser superdimensionada (e cara) para uso contínuo de baixa carga.

A consequência da falha

Por fim, você precisa saber o que acontece se a peça falhar. A falha gera apenas a necessidade de troca ou causa parada de máquina? Interrompe produção? Cria risco de segurança? Essa informação não é “detalhe”. É critério de decisão. Quando a falha tem consequência alta, o nível de validação e o rigor técnico precisam ser maiores. Quando a consequência é baixa, você pode aceitar mais risco e iterar com mais liberdade.

Esses pontos não são checklist burocrático. São os vetores que definem se a peça vai funcionar ou não. Ignorá-los não elimina o problema — apenas transfere a descoberta do erro para o momento do uso.

Por que projetos falham quando a função não está clara

O retrabalho inevitável

Quando a função não está bem definida, o erro aparece na operação. A peça é fabricada, montada e testada. Aí você descobre que ela não aguenta a carga, ou que deforma com a temperatura, ou que a tolerância não permite montagem. Nesse ponto, o retrabalho já é inevitável. Você precisa redesenhar, refabricar, retestar. O prazo se estende, o custo aumenta e a confiança no processo diminui.

Esse ciclo é caro. Não apenas pelo custo direto de refazer a peça, mas pelo impacto no cronograma e na operação. Se a peça faz parte de um desenvolvimento maior, o atraso se propaga. Se é uma reposição urgente, a máquina continua parada. Em ambos os casos, a consequência é maior do que o custo da peça em si.

A falsa economia de “fazer rápido”

Existe uma pressão constante por velocidade na indústria. Orçar rápido, fabricar rápido, entregar rápido. Porém, quando essa velocidade atropela a definição funcional, você está economizando tempo na etapa errada. O tempo “ganho” ao pular a definição funcional se transforma em tempo perdido no retrabalho.

A falsa economia aparece aqui de forma clara. Você acelera o início do processo, mas o fim se arrasta. Além disso, o resultado final pode ser uma peça que funciona “mais ou menos”, mas não resolve o problema completamente. Isso gera uma sensação de que “a tecnologia não serve”, quando na verdade o problema estava na decisão prévia.

Decisões baseadas em aparência ou hábito

Outro erro comum é projetar baseado em como “sempre foi feito”. Você replica geometrias, materiais e processos que funcionaram em contextos anteriores, sem questionar se fazem sentido para a aplicação atual. Isso funciona quando as condições são iguais. Mas quando o contexto muda — temperatura diferente, carga diferente, frequência de uso diferente — a réplica pode não funcionar.

Quando a função não está clara, você não tem como avaliar se a decisão faz sentido. Está assumindo que a forma tradicional resolve, sem validar se a função está sendo atendida.

O papel da impressão 3D nesse contexto

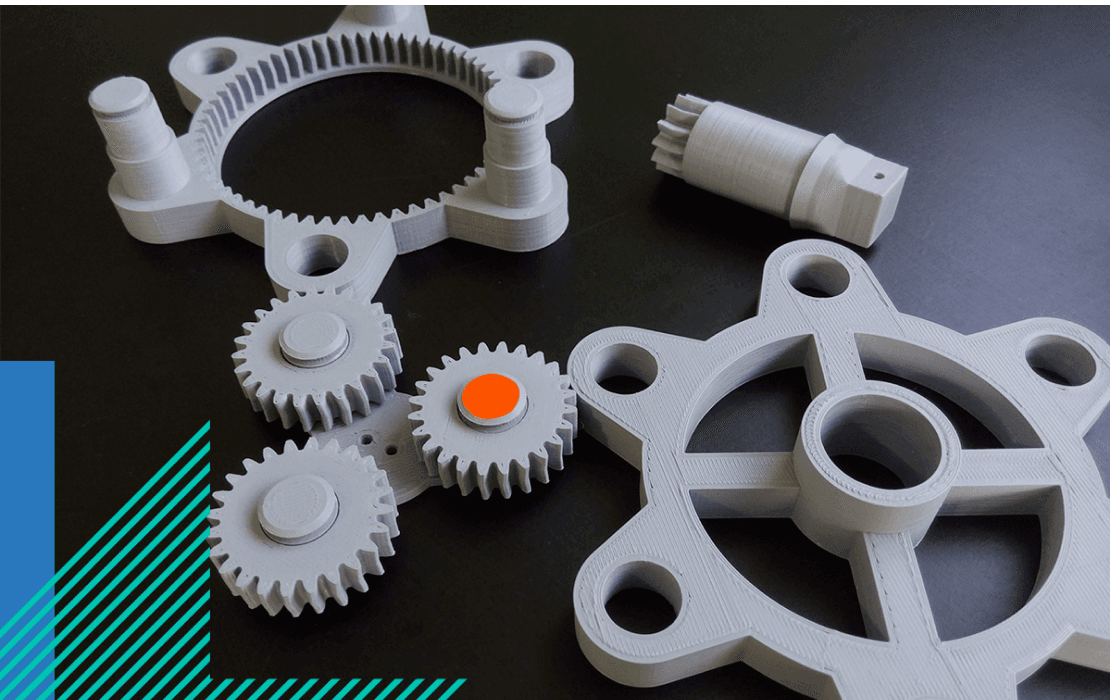

O que a tecnologia executa

A impressão 3D, como qualquer processo de fabricação, executa a função que você definiu. Ela não cria função. Não adivinha comportamento. Não compensa lacunas de especificação. Se a função está clara, a impressão materializa com flexibilidade, velocidade e baixo custo de iteração. Se a função não está clara, a impressão apenas revela o problema mais rápido.

Isso não é limitação da tecnologia. É a realidade de qualquer processo produtivo. A diferença é que a impressão 3D tem baixo custo de ajuste, o que significa que você pode iterar e corrigir. Mas essa vantagem só se concretiza se você usa a iteração de forma estruturada, não como tentativa e erro sem método.

O que a definição funcional permite

Quando você define bem a função, a impressão 3D permite escolher o material correto para o comportamento esperado. Permite ajustar a geometria para otimizar resistência, flexibilidade ou peso. Permite validar o comportamento antes de comprometer recursos maiores. Mas tudo isso depende de você saber o que a peça precisa fazer.

Sem definição funcional, a impressão 3D executa o que foi pedido — e se o pedido não fazia sentido, o resultado também não vai fazer. O processo não compensa a falta de clareza. Ele amplifica a decisão, seja ela boa ou ruim.

A vantagem de validar cedo

A impressão 3D permite validar função antes de escalar produção. Você pode fabricar uma amostra, testar em condições reais e ajustar conforme necessário. Porém, isso só funciona se você sabe o que está validando. Se a função não está clara, o teste não gera aprendizado. Gera apenas a constatação de que “não funcionou”, sem entender por quê.

Portanto, a tecnologia potencializa decisões bem estruturadas. Não substitui decisões ausentes.

Clareza funcional é critério técnico

Fabricar uma peça sem definir claramente o que ela precisa fazer é assumir risco técnico desnecessário. A forma importa, mas vem depois. Primeiro, você precisa saber o que a peça faz, sob quais condições e com qual consequência de falha. Quando essa clareza existe, o processo de fabricação — seja impressão 3D, usinagem ou qualquer outro — tem condições de entregar resultado funcional.

Quando não existe, você está fabricando no escuro. E nesse cenário, nenhuma tecnologia resolve.

Você sabe exatamente o que essa peça precisa fazer? Defina a função antes de fabricar. Reduza risco. Evite retrabalho.

Você sabe exatamente o que essa peça precisa fazer?

Defina a função antes de fabricar. Estruture a decisão técnica.

MyMiniFactory é uma comunidade e uma biblioteca para arquivos de impressão 3D gratuitos. Este site oferece modelos feitos por designers, com garantia de que foram testados e tem qualidade. Você também pode fazer a solicitação de um projeto de impressão 3D específico para que seus designers criem e depois compartilhem.

MyMiniFactory é uma comunidade e uma biblioteca para arquivos de impressão 3D gratuitos. Este site oferece modelos feitos por designers, com garantia de que foram testados e tem qualidade. Você também pode fazer a solicitação de um projeto de impressão 3D específico para que seus designers criem e depois compartilhem.

Pinshape é um site que se descreve como “comunidade 3D, cheio de projetos de alta qualidade”. Isso significa que você pode encontrar muitos arquivos STL gratuitos para baixar, e também funciona como uma plataforma para vender seus modelos. O blog também é uma ótima leitura.

Pinshape é um site que se descreve como “comunidade 3D, cheio de projetos de alta qualidade”. Isso significa que você pode encontrar muitos arquivos STL gratuitos para baixar, e também funciona como uma plataforma para vender seus modelos. O blog também é uma ótima leitura.